|

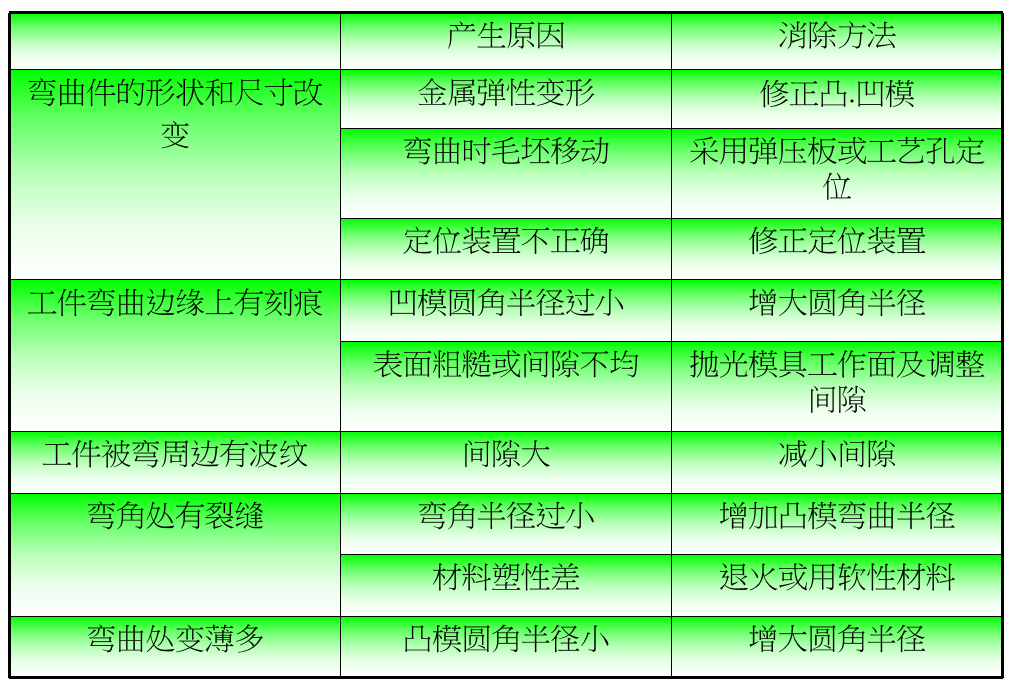

前言:我们冲压生产时,发现绝大多数产品都需要折弯,产生的很多品质问题都跟折弯有关,比如折弯部位尺寸超差,表面擦伤刮花,弯裂,折弯角度不对等等,为杜绝这些不良品质现象,减少损失,我们需要仔细分析原因,找到解决这一系列问题的对策并严格执行,才能生产出合格产品,从而让客户满意。 折弯件的主要质量问题: 1.回弹 2.滑移 3.弯裂 折弯件的回弹 一. 折弯件回弹现象的理论分析 二. 影响折弯回弹的因素 三. 减小回弹的措施 四. 回弹值的计算 折弯件回弹现象的理论分析 1. 回弹定义: 弯曲件从模具中取出后,由于弯曲时存在着弹性变形,结果使工件的角度和圆角半径发生变化,与模具相应形状不一致,这种现象称为回弹. 2. 回弹现象的理论分析 3. 回弹大小的表示方法 3.1 角度回弹量: 指模具闭合状态时工件的弯曲角θ与从模具中取出后工件的实际角度θ0之差. 即Δ θ= θ 0 - θ 3.2 曲率回弹量: 指模具闭合状态时工件弯曲处的曲率半径ρ与从模具中取出后工件弯曲处的实际半径ρ 0之差. 即Δ ρ= ρ 0 - ρ 影响折弯回弹的因素: 1. 材料的力学性能:材料的屈服点越高,弹性模量越小,回弹越大 2. 材料的相对折弯半径R/t 3. 折弯工件的形状 4. 模具尺寸 5. 模具间隙 6. 校正力 7. 模具结构和预件力的大小 减小回弹的措施 一、折弯件设计 1.1 在折弯变形处加加强筋. 1.2 采用弹性模数大,抗拉强度较弱的材料. 二. 折弯工艺 2.1 折弯毛坯预先进行退火处理. 2.2 采用校正弯曲代替自由弯曲. 三. 模具结构 3.1 补偿法 3.2 校正法 四. 软模弯曲 回弹值的计算 一、回弹值的确定方法有理论公式计算和试验法两种. 当 R/t<5~8 时 当 R/t>5~8 时 二、回弹系数是回弹后工件圆弧部分中心角与回弹前的比. 即 K=a0/a=(R+0.5t)/(R0+0.5t) 三. 对于特殊材料K可用下式计算: K=1-3cбb(R0+0.5t)/Et 折弯件的滑移 定义: 在折弯过程中毛坯沿凹模边缘滑动时,受到摩擦阻力的作用,由于毛坯各边受到的摩擦力不等.因此毛坯会出现左右滑动,这种现象称滑移. 一.产生滑移原因: 1. 不对称工件弯曲 2. 凹模边缘的圆角半径不等 3. 折弯件两边折弯个数不一样. 4. 在V形弯曲中,凹模不是中心对称. 5. 凹模两边的间隙和润滑情况不一致. 二. 防止滑移措施: 1. 折弯模尺可能采用对称的凹模 2. 采用有弹顶装置的折弯模. 3. 采用装有定位销的折弯模. 折弯件的弯裂 板料在折弯时所产生的最大应变是在外表面纵向纤维上,当该处应变超过材料的拉伸变形极限时,就会产生裂纹,此过程是弯裂. $ j9 w3 M. B9 h

8 O N, N1 C& Q# L" A0 h7 q+ m4 } 8 O N, N1 C& Q# L" A0 h7 q+ m4 }

8 c- X: P5 M, g( P5 ^) D |

|关于我们|sitemap|小黑屋|Archiver|手机版|UG网-UG技术论坛-青华数控模具培训学校

( 粤ICP备15108561号 )

|关于我们|sitemap|小黑屋|Archiver|手机版|UG网-UG技术论坛-青华数控模具培训学校

( 粤ICP备15108561号 )