|

|

手机外壳注塑模具设计

6 p8 }- y4 |9 R# Q4 d; n手机外壳制件(见图1)为大批量生产。手机外壳的材料为ABS。制件的工艺性分析:该制件比较简单,为一薄壁件,尺寸不大,品质要求较高。壁厚四处均匀,在手机屏幕处挖空较大,不利于原料流动,在按键之间的空隙易产生熔积痕与气穴.所以本设计的难点:①运用PRO/E设计浇注系统保证制件的质量,而流道的设计尤为关键。②运用EMX对模具的设计,其中各参数的设定需要查阅相关资料及经验。; R' P) A; @$ C0 S7 r

0 d! l5 t! b' J9 a7 @0 a/ N. J! M

1 浇道的设计9 J+ E* h: u% } J& r3 F

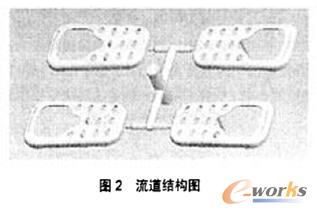

本例采用一模四腔.浇口形式采用侧浇口,主流道,分流道,浇口截面形状均为圆形,与其他形状的流道相比,在相同的截面积下,其比表面积最小,即塑料熔体与温度较低的模距之间呈现的接触面积最小,压力降,温度降相对小些。与点浇口相比,侧浇口不会破坏塑件表面质量,使分流道没有过多弯折,便于加工,简化模具。流道结构见图2。* K( S J! L5 G

7 \' P: B; [ f) B" P 2冷却系统的设计

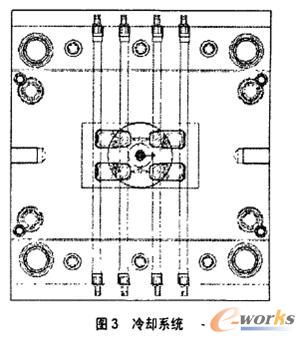

% X( d% v4 S+ |+ Y 本例模具冷却方法是水冷。水冷是在模具内设置冷却水道,使冷却水通过模具带走热量.水冷是高效的.最常用的方法。冷系统设计该模具在公模板、母模板上均设计了水循环冷却系统,当模具温度升高时可对模具进行冷却,从而可提高塑件品质.延长模具使用寿。冷却水道在模具的布置如图3所示。" x( G5 t/ {# w6 \! w5 [$ ^9 z

4 r/ k6 c8 v+ H$ B: f( O5 `' C

3基于EMX的塑料模具设计

/ Z5 U0 [* @: S+ [ 基于EMX的塑料模具设计的步骤为:

/ t T4 u4 S0 R# e 1.综合运用Pro/E建模工具建立零件的准确数模.6 z$ S4 f, x/ w! I

2.建立模仁,选取分型面根据计算好的数据绘制浇铸系统和排溢系统。: p4 X$ t/ O+ q! v4 B, \# s' T1 H

3.运用EMX绘制模架.3 V' g7 G8 T2 T; j6 e E4 Y

4.设计推出机构。/ B! J: Q- ~! U! r4 n6 \1 Z

5.设计冷却系统。

, Q: K& u) w* J 6.自动生成其余组件。" R& I) S4 k" k6 v2 O5 h' v+ H" x

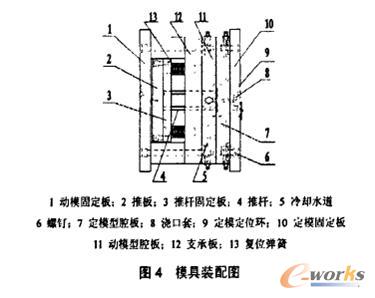

综合运用Pro/E实体和曲面建模功能绘制零件.模仁设计时,由于公模仁,母模仁为整体式,考虑到制件的收缩率(ABS为0.5%)Pro/E建模时可以一比一建模,然后采用等比例缩放以保证机加工(CAM)时的有准确的数模。模具总体结构见图4模具装配图。

6 ]& r$ u3 Y: }6 K+ T3 {. M- U

" Y; E8 [ d4 G* U- W& J9 t: r

基于EMX外挂模块对模具的工作运动过程进行模拟,其步骤为点击开模模拟,设定模具开模总长和步长,并对所有模型做干涉检查,等系统运行完毕后即可进行模拟。5 ~6 |" B r t1 h! w

4结论

) Q M- A, Z- @# u- m, F, ] 本例手机外壳塑料模具设计,运用Pro/E的基本模块完成了前期零件建模与工艺图设计,并对塑料件的工艺性进行厂分析。分别设计了一模四腔与圆形浇口,对其作了工艺比较。确认工艺可行后,运用EMX完成了模具的主体设计.后期运用EMX动态仿真部分(CAE)分析机构的合理性以及运动是否于涉。确认无误。在此过程中,分别采用了Pro/E软件和EMX模块进行试设计.综合比较了其不同之处和优缺点。经过实践得出结论:Pro/E软件史适合于塑料模设计。本例最终采用EMX模块进行设计,并获成功。 |

|

|关于我们|sitemap|小黑屋|Archiver|手机版|UG网-UG技术论坛-青华数控模具培训学校

( 粤ICP备15108561号 )

|关于我们|sitemap|小黑屋|Archiver|手机版|UG网-UG技术论坛-青华数控模具培训学校

( 粤ICP备15108561号 )