本文针对具有复杂型芯头部结构模具的设计难点,创新性提出了采用纵横锁扣式镶拼结构的模具型芯部件结构方案,巧妙解决了复杂型芯头部结构设计问题。实际运行证明,其成型效果良好,满足塑料件质量要求。

; g# `$ g9 x! J [% v* d

& R5 Q- F. `- B: ~ 随着现代工业的飞速发展,CAD/CAE/CAM技术在现代模具设计生产中得到广泛的应用,应用该技术能够大幅度提高产品质量,缩短研发与生产周期,降低生产成本,提升企业的核心竞争能力。 9 n# I. U8 o( R; a V" o) u' S8 @1 y

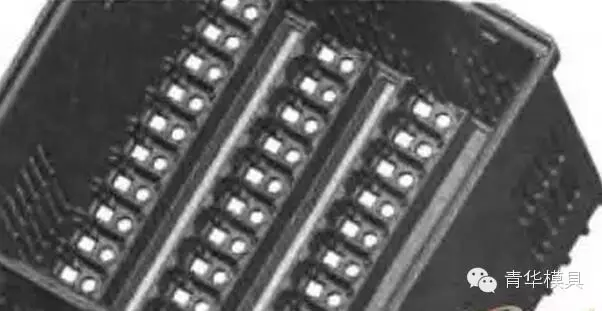

模具设计与制造技术水平是反映一个国家制造业水平的重要标志。模具设计的成功与否也直接影响着模具制造与产品生产。模具设计在应用CAD/CAE技术的同时,更要重视创新设计的重要性,解决生产中面临的各种技术性难题。笔者针对一种笼式箱座塑料件进行了注塑模具设计。 1 塑料件结构分析 塑料件结构见图1。该塑料件材料为丙烯腈-丁二烯-苯乙烯共聚物(ABS),其牌号为HF380。塑料件总体上为四周栅栏式结构,顶部呈孔栅式结构,具有深孔特征,有卡扣结构和侧孔,制品尺寸精度等级MT3。该塑料件结构细繁,特别是顶部结构给模具设计与制造及产品成型带来困难。 : X! p U; N( k7 t

$ O. j' [% n) }- \+ o8 } $ O. j' [% n) }- \+ o8 }

, s! o: j9 U* g* w/ j图1 塑料件结构示意图

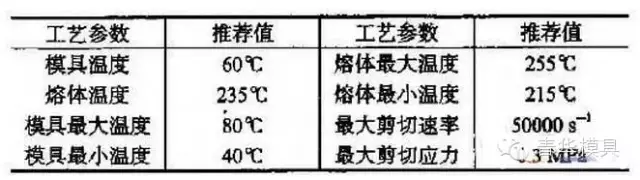

6 |! o4 W+ U- R& C: f% K6 R2 塑料成型工艺性 ABS HF380的成型工艺参数见表1。 表1 ABS HF380成型工艺参数  1 S2 a4 T5 y7 @: A9 v" C r0 a 1 S2 a4 T5 y7 @: A9 v" C r0 a

( I- i# ^ z( B3 成型工艺分析 4 Y/ W+ e! o; X, B- M# Y

3.1 浇口及浇注系统方案对比

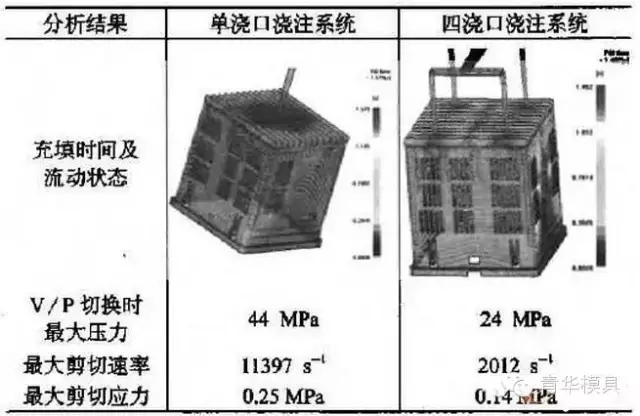

1 B5 p9 n& y" @3 J8 f/ f4 S根据该塑料件形状及技术要求,拟采用单浇口方案与四浇口方案,应用moldflow MPI充填分析进行方案对比,主要分析结果如表2所示。 表2 单浇口方案与四浇口方案对比

7 x' {. z% v5 r1 l ) ], E0 P0 B# r% i( u. W ^9 ?; u ) ], E0 P0 B# r% i( u. W ^9 ?; u

由表2可知,四浇口方案较单浇口方案能有效降低型腔压力,降低剪切速率和剪切应力,保持均衡的流动状态,模具结构可行。 # H5 I) A# z( `" W

# D& p! [3 L9 M# V2 Z# w9 z

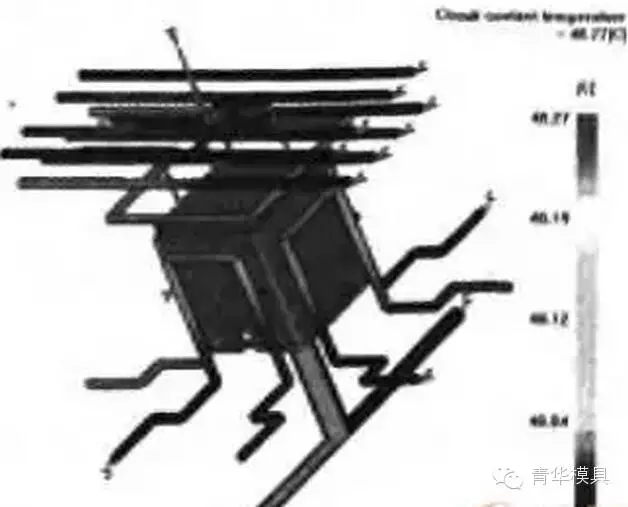

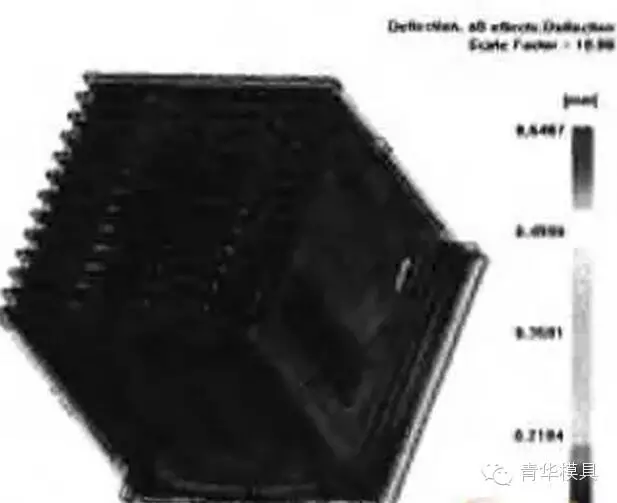

3.2 冷却系统方案设计及分析 由于制品具有深腔结构特征,需要对制品进行充分冷却,特别是型芯部位。因此,本设计在型腔的上、下、四周及深腔内均设置了冷却管道。应用Moldfiow MPI进行流动、冷却、翘曲分析,冷却系统设计方案及分析结果如图2所示,翘曲分析结果如图3所示。由图2可知,冷却水出入口处温差为0.3℃,满足成型工艺基本要求。由图3可知,制品全局变形量为0.64mm,其中由收缩导致的变形量为0.638mm,由冷却不均导致的变形量为0.09mm,由取向导致的变形量为0.1mm。变形量主要由收缩导致,可采用对模具尺寸加放收缩率的办法来消除,以满足制品尺寸精度要求。

3 u: ?* O# u: o5 h7 M

% y4 H6 K% i/ X; u0 m; R4 T% s( s b

图2 冷却分析结果

3 K" \3 c+ ~: L( }( U

+ M1 X, X; K& a4 y- x8 \* g

图3 翘曲分析结果 4 模具总体设计 4.1 模具总体结构方案

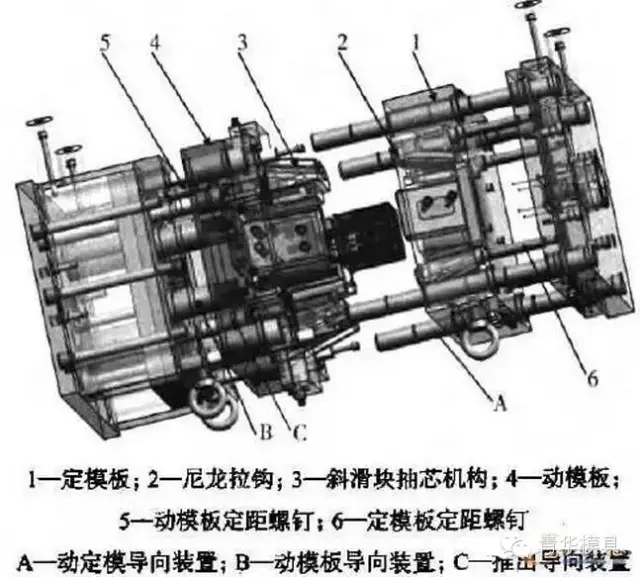

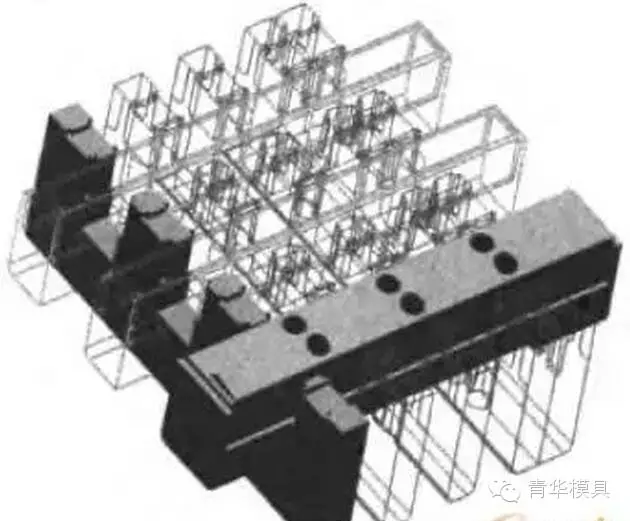

4 D" X! T2 C$ K1 c# F 模具的总体结构方案如图4、图5所示。  ) }) @, C, u$ P: i. z# c ) }) @, C, u$ P: i. z# c

6 [! T$ p8 @# K' {4 V图4 模具总装视图 + M8 p0 y/ k% I6 a

- t# M3 @7 k0 w9 R( _- G

2 d3 c, g: o: H w( V+ V! d1 {1 `9 e图5 模具总装三维爆炸视图 模具的动作过程为:模具首先从Ⅰ处开模。定模板1由于尼龙拉钩2的作用随着动模一起运动,到定模板定距螺钉6行程时定模板停止运动。由于尼龙拉钩的作用,动模板4及推板组件粘在定模板停止运动,动模其余部分(动模座)继续开模,在Ⅲ处分型,带动型芯组件做开模运动,继而实现推板动模板组件相对于型芯的推出动作;动模座运动到动模板定距螺钉5的行程时,带动动模板及推板组件,使其克服尼龙拉钩的涨紧拉力而与其脱开,在Ⅱ处分型,继续开模行程,斜滑块抽芯机构3开始动作,实现侧向抽芯。开模到足够行程时,注塑机液压推杆推动模具推杆推出装置,实现制品的大行程推出。手工或机械手方式取出制品和浇注系统。/ x+ y' z1 Y0 z: u

. ~ I' s5 y; N' y# d

* x' _- e$ i/ P. R: D. _: T0 |4 @' p4.2 主要机构设计 $ F$ x* K9 D3 t% { ~; {

(1)推出机构设计。该制品具有深腔、薄壁的特征,为实现可靠推出,本方案采用推板推出,由于推板推出行程有限,配合采用推杆推出,实行推板推杆二次推出。 (2)抽芯机构设计。由于制件四周都有大范围的栅格及侧孔,抽芯距不大,适宜采用斜滑块侧向抽芯机构。 (3)导向机构设计。本模具分型面多,模板部件需要确保良好的导向和良好的刚性。定模部分由动定模导向装置A实现导向;动模部分由于动模板推板等组件需要运动以实现制件的推出,由动模板导向装置B和推出导向装置C实现导向。 " T8 [5 @: M, l8 ^( K* `

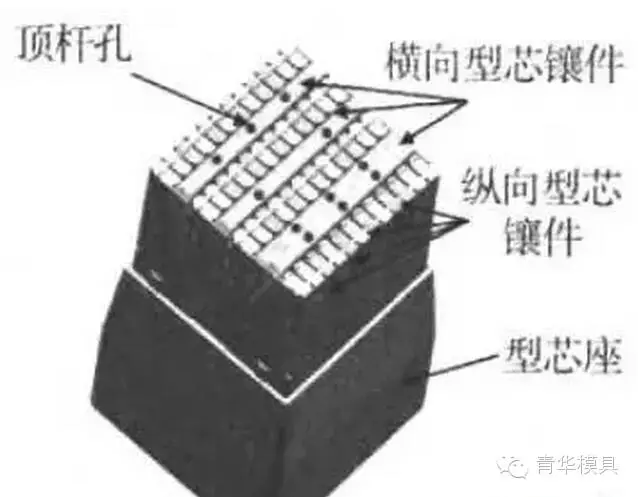

(4)模具整体刚性设计。 由于制品的侧向成型面积很大,模腔需要承受非常大的侧向压力,因此该模具定模板采用整体挖腔的形式,并保证了足够的侧面壁厚。支撑板下增加了支撑柱,以提高动模部分各模板的刚性。各模板及成型零件都采用了合适的结构尺寸,保证整体及局部刚性。动模板导向装置B还承担着推出时支撑动模板推板等组件质量的作用,以保证开模运动中动模部分的刚性。 4.3 型芯部件设计 观察塑料件,整个型芯顶部都是布满孔洞的成型面,其顶部背面的结构非常复杂,如图6所示。如果采用整体型芯,会对成型零件的加工抛光带来非常大的困难。既要布局推杆以推出制件,又要方便成型零件加工,如何解决该问题?笔者参照中国古代“无梁殿”式建筑的结构,创新设计出一种纵横锁扣式镶拼结构,很好地解决了该难题。

6 {* B. ^! A5 }( ]0 W- r3 d' C 8 { `3 s! p8 i/ ^( E 8 { `3 s! p8 i/ ^( E

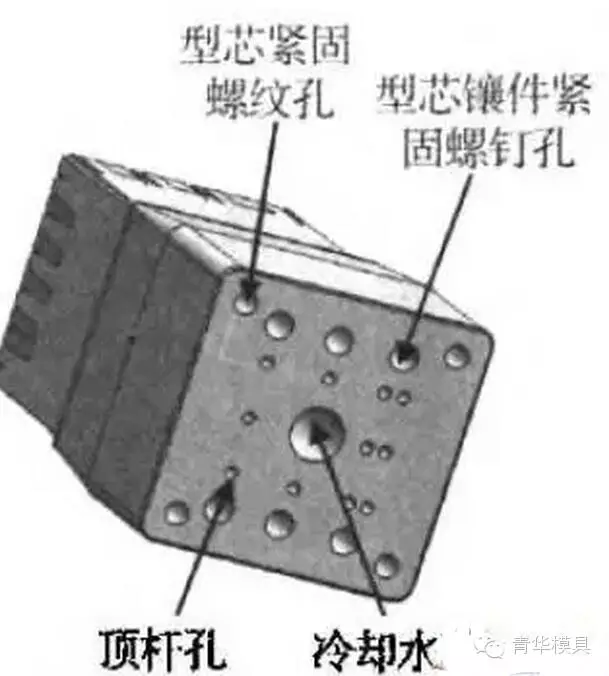

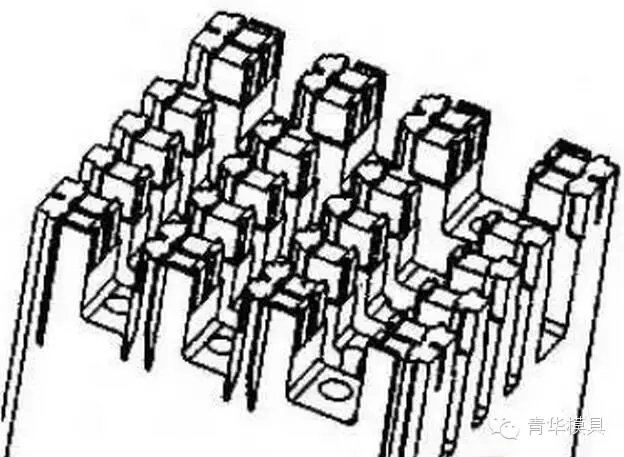

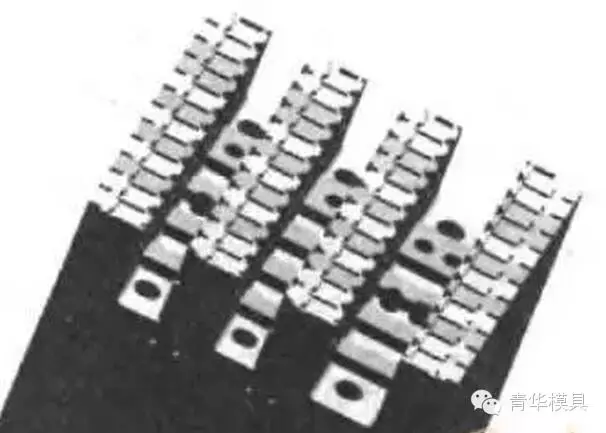

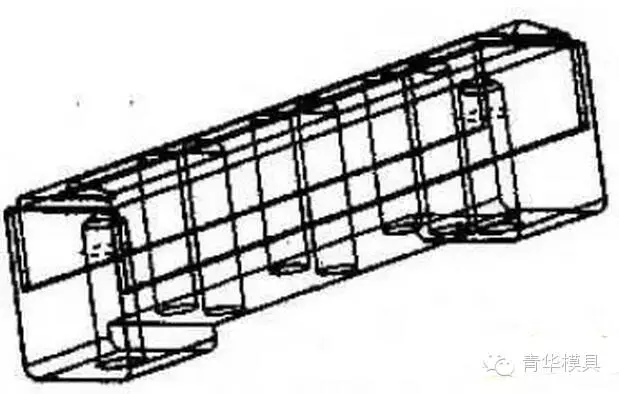

图6塑料件顶背面结构型芯部件结构设计 如图7所示。从型芯座底部看,型芯座底部非常简洁,结构位置充裕,如图8所不。 ( ]. c- U9 d- Z1 Q P l

$ }8 q& S0 |0 X" [ $ }8 q& S0 |0 X" [

6 [& t' ]3 J: S. g0 `3 s* f/ s图7 型芯部件示意图

+ o$ g$ k+ D+ d, f7 G s

5 H1 n( G4 U- t9 k5 M$ `# O6 H

+ `" X0 i. K" J, X5 c图8 型芯部件底部视图 9 E2 J, u( e: B k

) U' O8 Z: C4 f- ?( [1 x& s

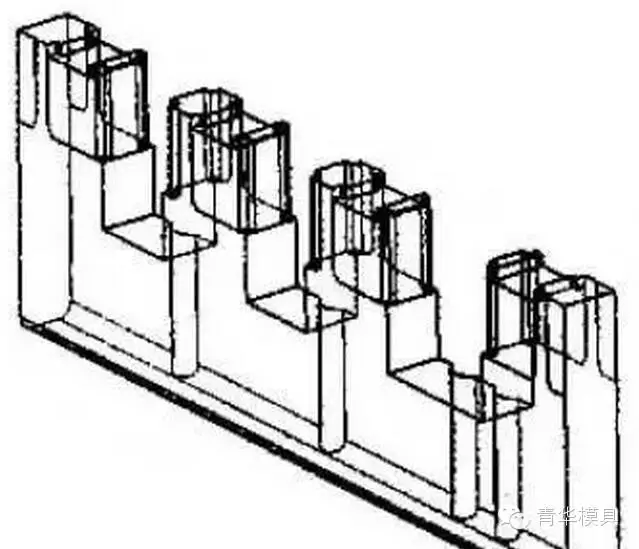

纵向型芯镶件与横向型芯镶件是如何装配与紧固的呢?实现方法是在型芯座零件的顶部开设纵向及横向的沟槽,如图9所示,用于装配纵向与横向型芯镶件。

! y" \% T' Q7 x* E/ k

图9 型芯座顶部沟槽结构 ! I3 d3 G V6 f3 x

装配时将纵向型芯镶件卡入型芯座零件顶部的纵向沟槽中,这时纵向型芯镶件还具有纵向和垂向的自由度。如图10所示。 图11所示为一纵向型芯镶件外形结构示意图。纵向型芯镶件装配后有露出型芯座沟槽底面的两个侧面,形成了卡扣凸台。

8 e; G( c2 K6 f, G

图10 型芯座顶部装配纵向镶件 5 `% V7 f' F( Z/ L: z; P

1 T/ ?5 o+ k$ M8 s& f 1 T/ ?5 o+ k$ M8 s& f

& ]8 Y& ^( ?2 m1 M, _" {% O, z图11 纵向型芯镶件外形示意图 完成纵向型芯镶件装配后,再将横向型芯镶件扣入,如图12所示,横向型芯镶件结构如图13所示。横向型芯镶件,由于镶件侧面与型芯座沟槽壁的对齐限位,本身在纵向上位置已限定,同时将纵向镶件的纵向自由度也限定住;横向型芯镶件扣入后其下部卡扣沟槽与纵向镶件的卡扣凸台形成扣搭配合,该扣搭配合的限位作用实现了横向型芯镶件装配横向自由度的限定。 ( z" v4 F/ m7 l0 z& }$ Y

4 u( z6 w+ e" H; Y# L0 D

n: ?0 R5 Z- ~. F9 u2 W5 J图12 横向型芯镶件装配

4 W( l* y' {- u; E9 h ( t& p2 E$ g$ q: l" s. E8 _ ( t& p2 E$ g$ q: l" s. E8 _

9 _" I# V) i. N2 |# v3 U图13 横向型芯镶件外形示意图

. F- ]6 j. ]1 M' N

' D# D; A$ W) O7 F

* ]; t6 b5 E: Z3 e7 a, v% u5 D 在型芯座底部用螺钉将横向型芯镶件吊紧,这样就完成了型芯镶件的装配,如图14所示。用螺钉吊紧横向镶件将纵、横向型芯镶件的垂直自由度在型芯座内同时限定。至此,型芯座内组件装配自由度全部限定。

4 y8 N4 y* W/ w+ I 实际运行证明,其成型效果良好,满足塑料件质量要求。  & s( N% @' @( \: Y2 R) e & s( N% @' @( \: Y2 R) e

图14 型芯镶件螺钉紧固 5 结语 应用模流CAE技术对笼式箱座塑料件 进行了成型工艺分析,针对浇注系统、冷却系统设计等提出了优化的工艺方案;进行注塑模具的详细设计,合理地采用了顺序分型、侧向分型抽芯、二次推出等结构方案组合,实现了复杂制品的成型;创新设计了模具型芯部件的结构,通过采用纵横锁扣式镶拼结构,巧妙解决了复杂型芯头部结构设计问题,可供在具有类似结构塑料件的注塑模具设计中采用。: ~' ?9 D3 G6 I! n r5 S

: W, G9 F# H2 w2 u( [! S

青华模具专业实战培训机构,常年开设ug产品设计、Pro/E产品设计、ug模具设计、UG数控编程、PowerMill编程、五金模具设计等王牌课程。咨询电话:13543786170 加QQ2794028134 小倩送免费视频教程。 $ d& a% l+ D$ t$ @% k5 q- l

|

|关于我们|sitemap|小黑屋|Archiver|手机版|UG网-UG技术论坛-青华数控模具培训学校

( 粤ICP备15108561号 )

|关于我们|sitemap|小黑屋|Archiver|手机版|UG网-UG技术论坛-青华数控模具培训学校

( 粤ICP备15108561号 )