|

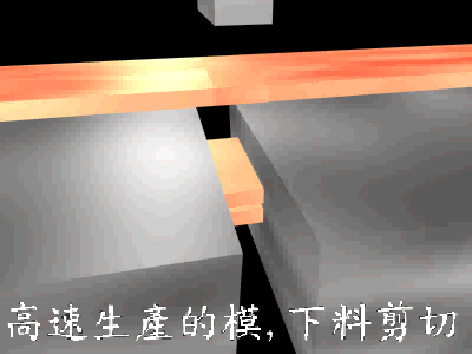

前言:我们在冲压生产过程中,尤其是高速生产过程中,经常碰到像跳屑这种烦心事,冲压工打不了几个货就因为跳屑打坏产品而停机,如果是小的跳屑产生了,冲压工又没发现,那么压伤的产品混在好的产品里造成混料,挑选又浪费时间,不挑选的话,把混料的产品全部 倒掉太浪费物料了。真是让你欲罢不能,十分烦恼!如果是大一点的跳屑就直接把料带压坏了,造成送料不过甚至打爆镶件或模具,那就更加糟糕了。 基于以上情况,我们只能停下机来,仔细分析跳屑原因,找到解决跳屑的对策。 内 容: 跳屑的定义 跳屑产生的原因 解决跳屑的对策 跳屑的定义: 高速生产中的模具,下料剪切完成后,本应留在刀口里面的料片却跳出落到模面上的现象,称之为跳屑.(如图一) , U7 o0 K2 j* o) A

: e: G* n/ g8 t6 X% t' r; z : e: G* n/ g8 t6 X% t' r; z

( \' Z3 v. R, h. }7 i l5 w; i

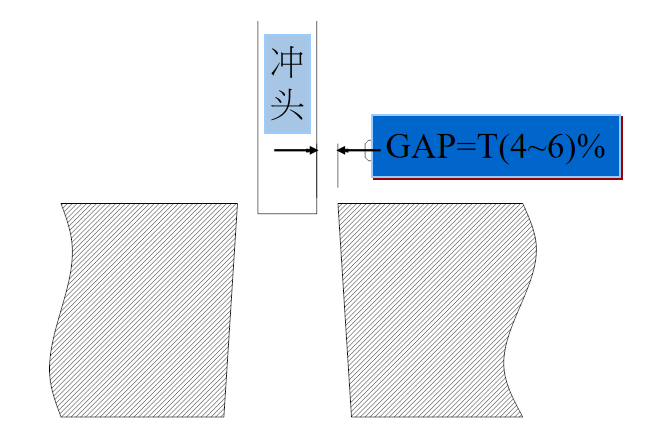

7 h( `$ D7 ~# M2 V& ]6 P跳屑产生的原因: 1.刀口间隙太大. A.设计段确定刀口间隙不当.(合理间隙为材料厚度 的4%~6%),即GAP=(4%~6%)t.(如图二) 3 x+ j/ u8 z, U

: ^2 ?3 s# w7 ~

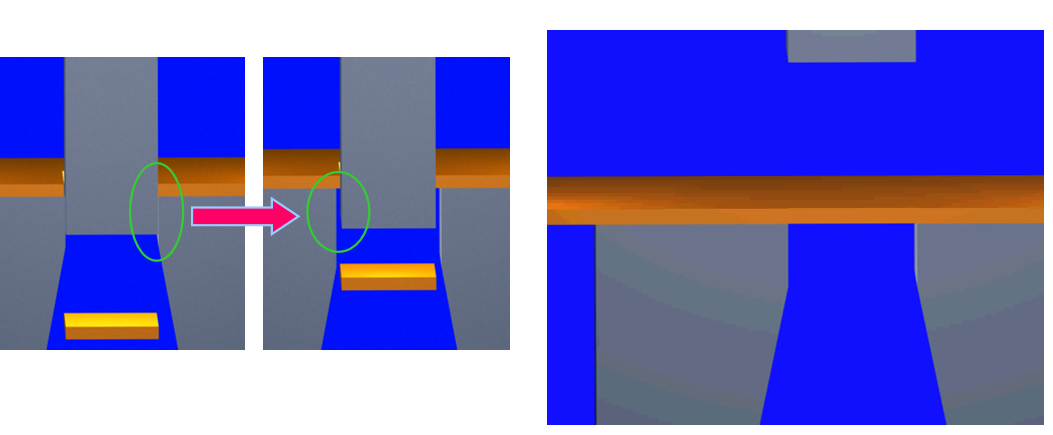

% i+ Y$ e% n: D- E# F4 V; k" tB.模具很顺畅的情况下,由于料片与刀口的内面来回 摩擦次数多,而把刀口的内面磨损,造成刀口的间隙大.(如图三) ! @1 J; m- Q7 a- V% ^, D

/ q, j9 j7 ~( g0 G# N / q, j9 j7 ~( g0 G# N

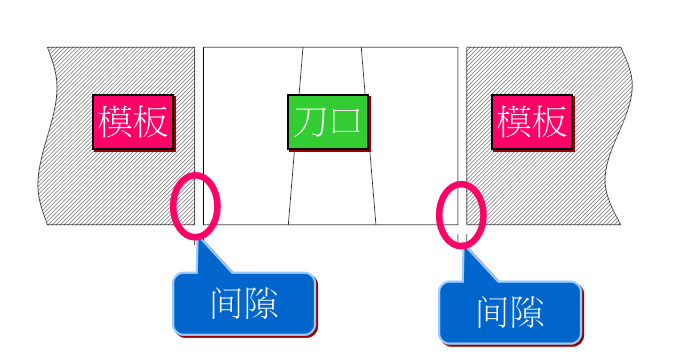

$ c2 t; L( `! }2 \2.冲头的长度太短及冲头与料片接触面太大. 3.刀口的松动.(如图四)

U/ n- d2 V1 I9 m2 v* C2 c( X1 p8 d* E% U2 `

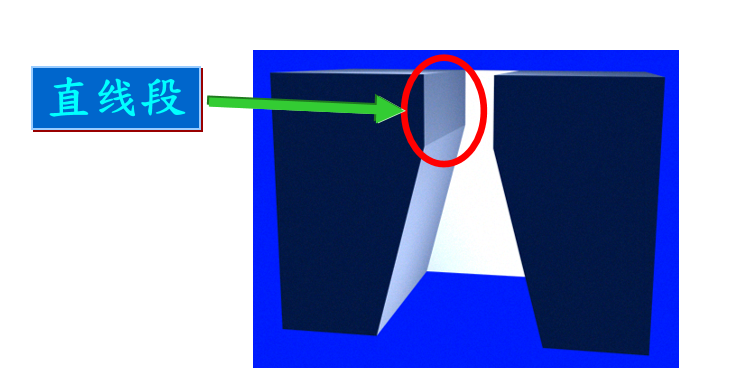

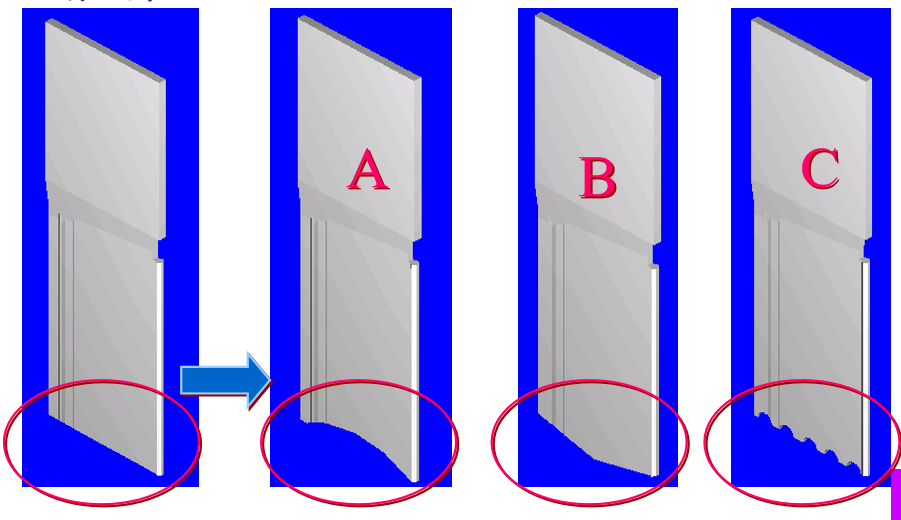

4.冲切油加得太多或冲切油粘度太大. 5.料片的形状及重量. 一般料片的形状越简单(如圆形,方形 ),就越容易产生跳屑; 重量越轻,也就越容易产生跳屑. 6.材料机械性能的影响. 若材料钢度好,硬度好,就越容易产生跳屑. 7.新刀口或刚研磨过的刀口容易产生跳屑. 8.冲头带磁性,对料片产生吸力而产生跳屑. 解决跳屑的对策:1.由于刀口间隙大而产生跳屑的五种类型: A.设计段把刀口的间隙设定下限值.即GAP=(4%~6%)T. B.把刀口形式设变为刀口的上部有3-5mm的直线段, 下部加工成稍大的斜度(0.5°-1.0°), 增强刀口耐磨性. (如图五) 0 e# W# y9 M$ _

, T7 B- F/ K, M+ @4 ]! s , T7 B- F/ K, M+ @4 ]! s

$ |2 H- A4 g! s/ `

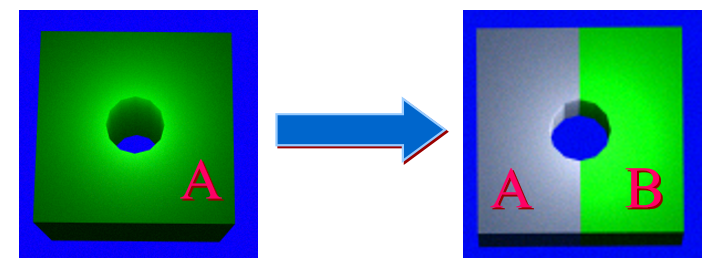

C.把刀口由整体式设变为分体式. (如图六)  # D3 ~( V' U; D7 ? # D3 ~( V' U; D7 ?

* M. ~6 c# a: {7 V8 [

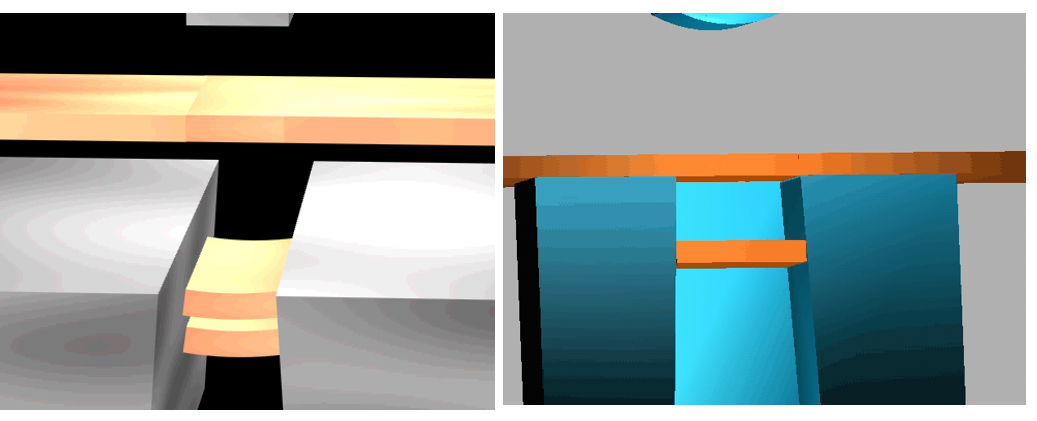

D.把刀口的厚度设变为3-5mm, 便于料片及时脱落,减少跳屑机会. (如图七) 1 @3 f8 `! ]9 | k

* J/ n: L/ y3 l: M: [4 M2 \

: w2 I, j; M, ?4 u1 h# J) j/ p3 \6 G! f

E.刀口的内宽加工成比料片的长度小0.02-0.04mm, 使料片呈弯曲状卡在刀口里面, 防止跳屑.( 如图八)  + c. u1 ^; v# L$ `* P + c. u1 ^; v# L$ `* P

/ e5 x$ x( V2 H/ y! K" c+ o* b* A! t

2.因冲头长度不够而产生跳屑: 把握一个原则:按图面要求. 但 对于冲头与料片接触面积太大所造成的跳屑, 可改变冲头形状. (如图九) 以减少接触面积. 6 C9 Y D0 e6 g& v! p

0 N L. k4 B* [1 v- }2 K( u0 ?1 g; I& Y

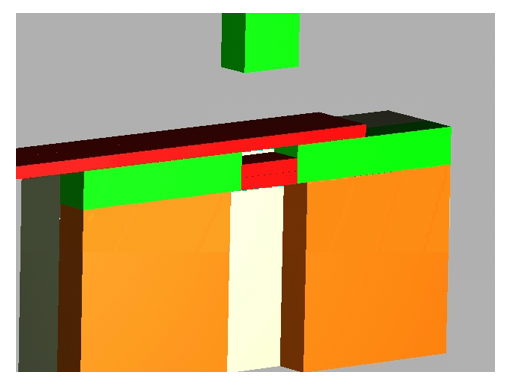

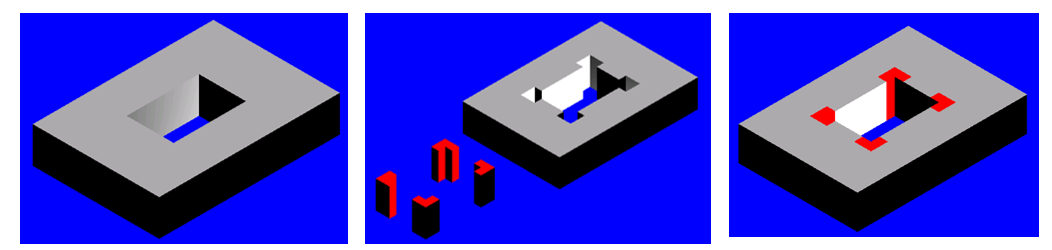

3.对刀口松动产生的跳屑, 其永久性对策是把模板的框口加工成可换式. (如图十) * k1 c# a; o2 G" n" Y7 z3 T+ l

' K3 ?3 [' a/ h0 e ' K3 ?3 [' a/ h0 e

: j8 [+ g$ } X5 t* t

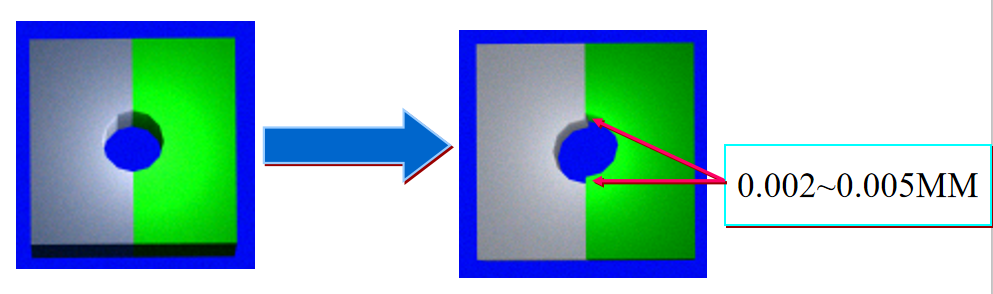

4.冲切油加得太多产生的跳屑. 对策为: 规定滴加油办法,执行层确实执行. 冲切油粘度大, 可选择稍挥发性的冲切油. 5.对于因料片形状简单而产生的跳屑 ,对策为: A.人为将料片形状复杂化. B.对于圆形料片,模具设计时可以把组成圆形的两个半圆心位置互相错开0.002~0.005mm. ( 如图十一)  - K8 u$ m7 ]/ j: Q5 M, K; [/ C - K8 u$ m7 ]/ j: Q5 M, K; [/ C

( A! W2 J4 R2 V; s6.对于新换刀口及刚研磨过的刀口产生跳屑对策为: A.在刀口的棱角处用铜片来回刮. B.用鉆石膏抛刀口棱角. 7.对于因材料硬度大. 料片重量轻所产生的跳屑. 对策为: A. 借助一些辅助设备, 如披覆机披覆刀口,叠料检出装置检出跳屑, 吸料装置吸落料片. B. 冲头退磁处理,冲头加上吹气装置, 冲头上加顶料销等. 2 `" k' m2 u- K5 M" u- r

|

|关于我们|sitemap|小黑屋|Archiver|手机版|UG网-UG技术论坛-青华数控模具培训学校

( 粤ICP备15108561号 )

|关于我们|sitemap|小黑屋|Archiver|手机版|UG网-UG技术论坛-青华数控模具培训学校

( 粤ICP备15108561号 )