& D, e. k* N: l- \6 ^* K9 |$ H j' M% ]2 T/ I( s

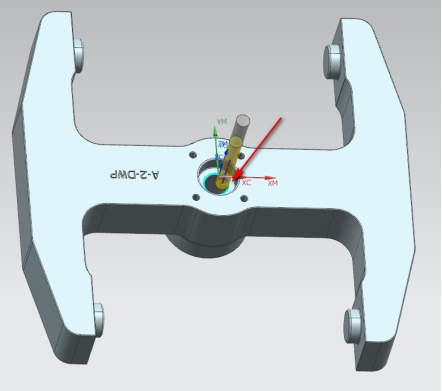

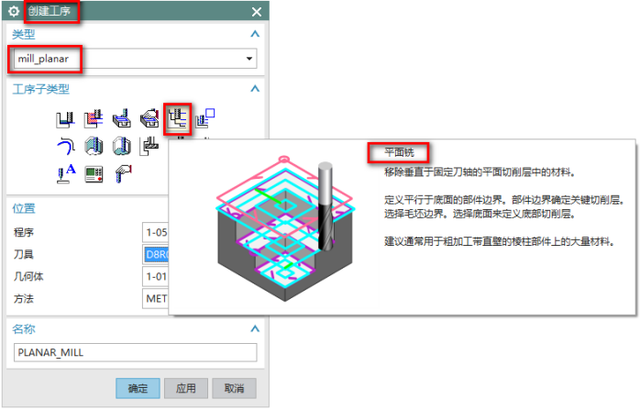

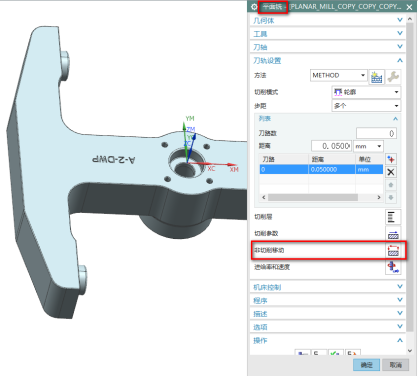

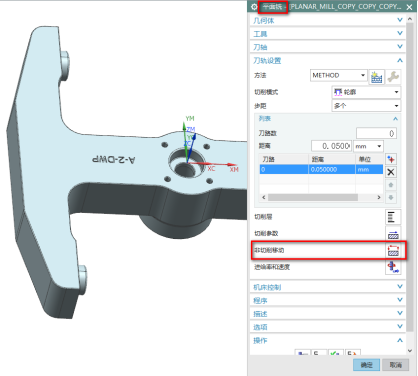

在产品零件加工中,经常需要刃铣加工侧面,在刃铣加工侧面时进退刀设置的不合理就会直接踩到工件的平面上,这样会导致平面出现踩刀的现象与刀纹,那么如何才能更合理的设置进退刀参数,避免踩刀问题呢?下面跟大家分享一下解决方法。 解决方法: 在加工界面中,【创建工序】-【mill_planar】-【平面铣】,如下图所示:  ) v' ^- {2 k8 O7 ?0 q# K( j1 m" i ) v' ^- {2 k8 O7 ?0 q# K( j1 m" i

3 c- I3 Y* t7 I. A Z

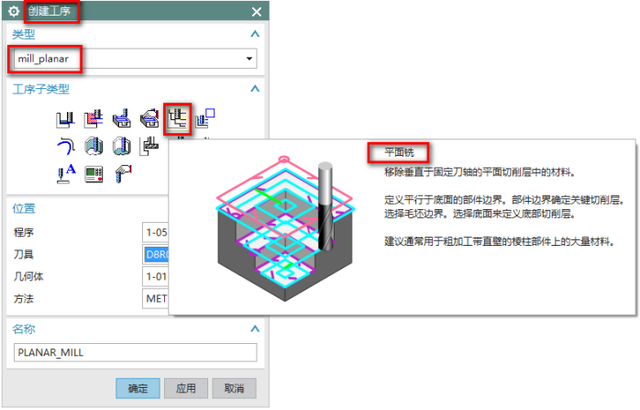

$ u0 x9 Z; S* F2 T9 @+ l在平面铣工序中,【指定部件边界】选择加工位置的曲线,【指定底面】选择加工的平面深度,如下图所示:

; F& p- H7 A/ y5 ^

! V+ I1 {$ ^! k0 S( g7 G: M7 P

0 ?/ r% B3 y! C! v. G. |8 n+ Y8 M2 D3 \3 b, y/ m- ]: d. n; N

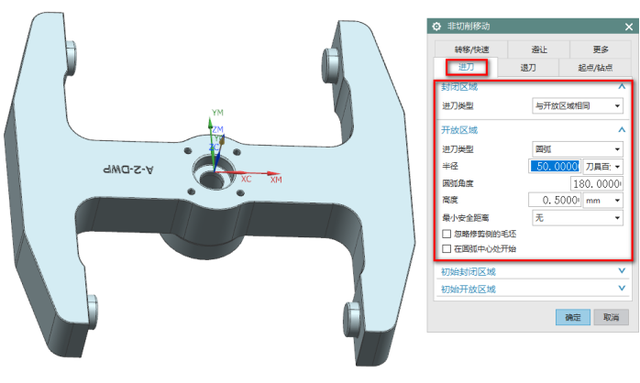

在加工界面中,双击打开要设置的刀轨界面,【平面铣】-【非切削移动】,如下图所示:

! F9 D- m% Z6 H# f G& L& G+ E; O H& N) F

打开【非切削移动】后,【封闭区域】-【进刀类型】设置【与开放区域相同】,【开放区域】-【进刀类型】设置【圆弧】-【半径50%】-【圆弧角度180】-【高度0.5MM】,如下图所示:

( u. ^+ Y3 K7 P/ H/ f9 k& a& ~, j* r% Y# v7 U. J

1 t. G8 e6 T& K4 Z7 G0 ?" t! v9 G, a 1 t. G8 e6 T& K4 Z7 G0 ?" t! v9 G, a

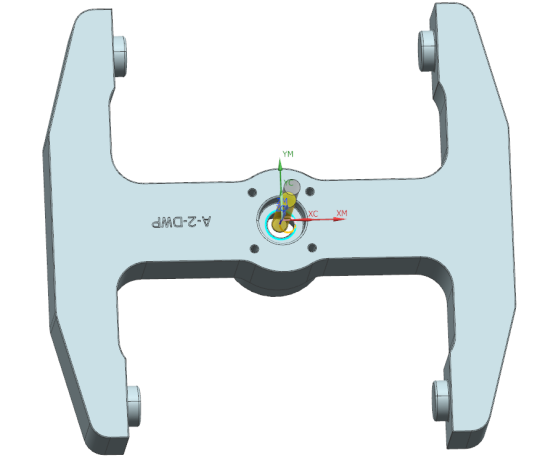

5 O1 V. U2 Y5 W3 W! @. w# j, A参数设置完成后,生成刀轨,这样就形成了全圆进退刀,从而解决踩刀到平面的问题,如下图所示:

k$ v* F! U4 D

: O! L; L0 B# `2 V7 k |

|关于我们|sitemap|小黑屋|Archiver|手机版|UG网-UG技术论坛-青华数控模具培训学校

( 粤ICP备15108561号 )

|关于我们|sitemap|小黑屋|Archiver|手机版|UG网-UG技术论坛-青华数控模具培训学校

( 粤ICP备15108561号 )