|

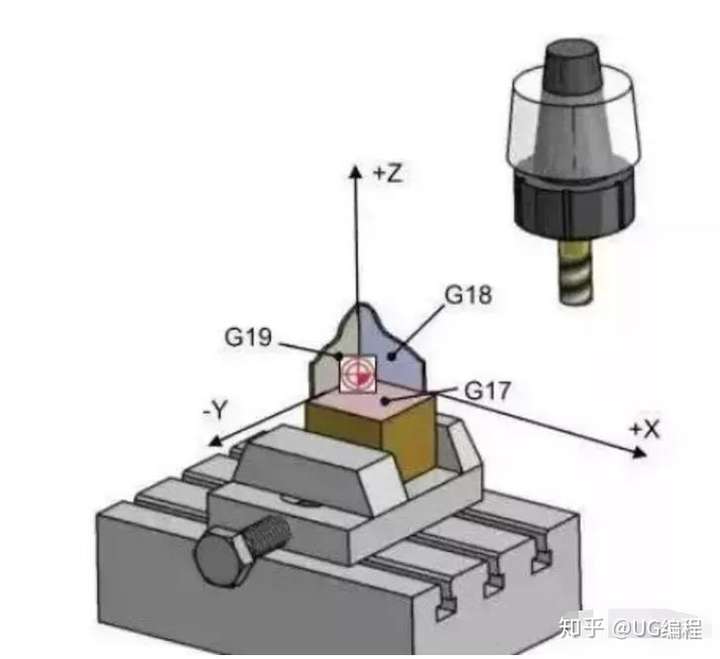

平时我们经常提到的3轴、3+2轴、5轴等加工方案,他们的区别是什么?先给大家介绍一下: 3轴加工方式 3轴加工由直线进给轴X、Y、Z进行加工。加工特点:切削刀具方向在沿着整个切削路径运动过程中保持不变。刀尖的切削状态不可能实时达到完美。

" ?5 O" L( e+ z$ @

7 L0 n4 K0 ]5 Q( S. J' p3 l: w4 F' C3+2 轴加工方式 两个旋转轴先将切削刀具固定在一个倾斜位置,再由进给轴X、Y、Z进行加工。这种机床也叫定位五轴机床,可以使用西门子的CYCLE800功能进行编程加工。CYCLE800 是一种静态平面转换,可以通过 3+2 轴机床加工(例如回转头或回转台)定义空间中的旋转工作平面。在此工作平面,可以编程 2D 或 3D 加工操作。

, i k) ~- Z9 e8 O

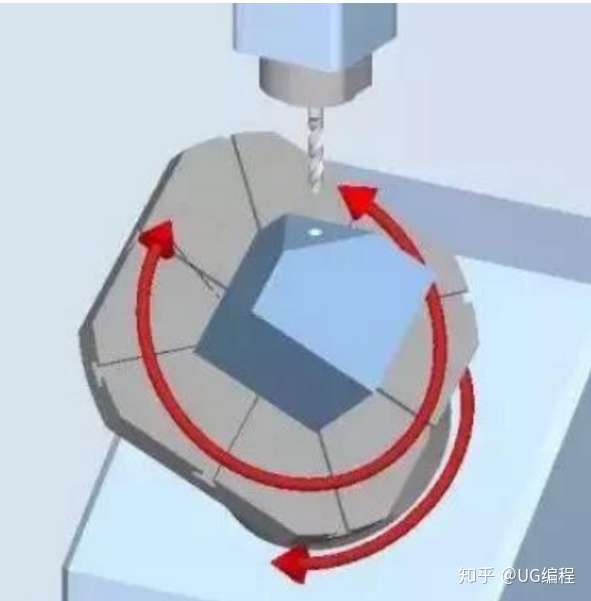

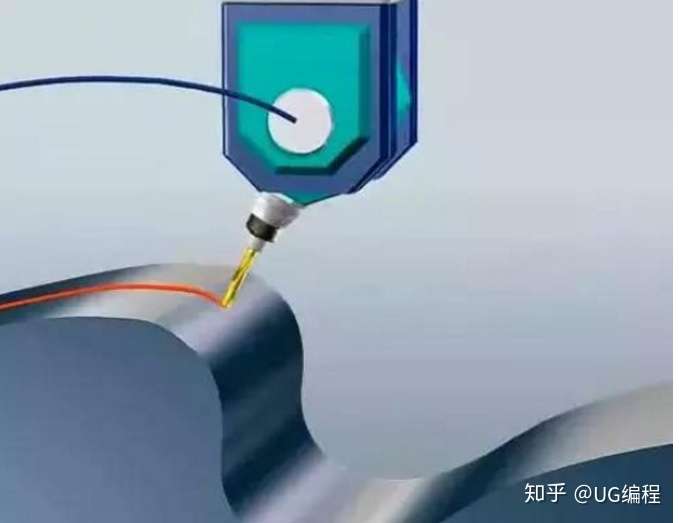

+ `3 x3 U$ t- v& V加工特点:回转轴总是旋转到加工平面垂直于刀具轴的位置进行加工,加工期间加工平面保持固定,想学习ug编程可以加UG编程点冠教育的老师学习领取学习资料和课程。 5轴加工方式 5轴加工由进给轴X、Y、Z及绕X、Y、Z的旋转轴A、B、C中任意5个轴的线性插补运动。西门子的运动转换指令TRAORI能很好的支持5轴转换。 ( p1 ?8 ?) s7 p& z6 [/ o) O* z

/ _ x1 i6 j H" B! }4 Q加工特点:在沿着整个路径运动过程中可对刀具方向进行优化,同时进行刀具直线运动。这样,在整个路径上都可保持最佳切削状态。 6 H% h) { p+ n, b- H. k

6 C, b9 O) s; V: x) S1 y 6 C, b9 O) s; V: x) S1 y

五轴同时加工28个零件 那五轴机器的优势如何体现呢,这里分享一个哈斯UMC-750P机床同时加工28个零件的例子。通过转台与夹具的设计,以及在五轴加工程序中将零件的三个加工面合并在一个加工程序,实现减少循环时间的目的。 转台可以通过精准的定位,扩大原本的加工空间。经过精心设计的夹具,不仅能提高加工的效率,而且还能减少机器的闲置,操作人员也能从中抽出身来,不想一直做数控操作工,想学习UG编程可以找点冠教育的牧亭老师学习领取学习资料和课程 0 k+ }4 p! j# P/ a+ ?$ c I

) F' O5 [/ a% J/ W ) F' O5 [/ a% J/ W

比如加工下图这样的零件的前三个面,如果使用虎钳的夹持方式,每个零件总共需要264秒(装夹时间不计)。 i! L7 p S: R3 K

2 o! v# L( w" Z& m 2 o! v# L( w" Z& m

在夹具的制作上,选用一个尺寸为114mm*114mm*550mm的铝合金作为基体,选用定位销作为定位,选用占用加工空间更小的压紧夹具,以便更快的装夹。 7 o7 |! |! `4 d: ]8 X r+ F* T$ o2 z

7 R& t2 ^' M M5 E$ ^9 b再铣平基体的四个面,为每个零件加工一个定位销孔,2个用来避空锁紧夹具的槽,以及2个用来锁紧的螺纹孔,这就是所有的制作步骤。

; B0 ?+ s% J& k8 c3 S0 \# p

: m# y8 y- |' i6 q* |夹具的整套组成包括:28个定位销、56个定位锁紧块(可重复利用)、56个螺丝、扳手。这样的夹具设计,能将原本的加工时间264秒缩短到202秒(装夹时间不计)。这意味着加工时间已经减少了23.5% 5 C0 [$ f1 O& B

% ?4 K; n, E( f % ?4 K; n, E( f

不仅如此,由于加工程序已经将零件的三个加工面合并在一个加工程序中,这样单个程序的循环时间就变成了95分钟,在这期间,机器一直在保持加工,无需等待操作人员的频繁装夹,这将大大减少操作人员的劳动强度。

6 X+ {3 u# p7 P, A% D. Q |

|关于我们|sitemap|小黑屋|Archiver|手机版|UG网-UG技术论坛-青华数控模具培训学校

( 粤ICP备15108561号 )

|关于我们|sitemap|小黑屋|Archiver|手机版|UG网-UG技术论坛-青华数控模具培训学校

( 粤ICP备15108561号 )