摘要:料筒内经的大小,内浇口厚度和截面积,浇口流向,溢流槽的容积和位置是决议压铸产质量量的关键要素。为了优化设计,应用铸造模拟软件ANYCAST对镁合金压铸方向盘骨架的充型过程停止了模拟。经过对模拟结果的分析,优化了原有浇口,工艺溢流槽的设置。模拟结果显现,改良后的浇口,溢流槽设置改善了铸件的质量。

3 x* c$ U, W! S4 q L& T% q9 n关键词:冲头直径,内浇口,溢流槽,方向盘,材料成分,模拟参数。

/ X& h4 e3 ~( v/ ]1 T 为了顺应绿色环保材料请求,镁合金模具在国内外已构成较大需求市场,成为全球模具开发市场新宠。特别是人类对汽车工业提出了进一步减轻重量,降低燃耗和排放,进步驾驶平安性和温馨性的请求,镁合金压铸技术正飞速开展,随着镁合金产品需求量增加,镁合金的压铸模需求日渐增大,镁合金具有密度小和良好的综合性能,被普遍地应用于汽车零件、电子产品等范畴。压铸是镁合金的主要成型方法。在压铸模具设计中,溢流槽的设置时决议压铸件质量非常关键的技术环节。溢流槽用于从型腔内排出空气,储存混有气体和涂料残渣的冷污金属液;控制金属液充填流态,防止局部产生涡流;转移缩孔、缩松、涡流裹气和产生冷隔的部位。/ X( T- o: ?, G& N5 O

本文应用ANYCAST软件来模拟方向盘骨架的充型过程,研讨液体流向,溢流槽的容积和位置对铸件质量的影响,经过优化浇口,溢流槽的设计到达减少氧化物夹杂等缺陷的目的。

) R0 k2 P5 Y, m/ C, \( b! u8 TA.产品材料的化学成分及压铸参数

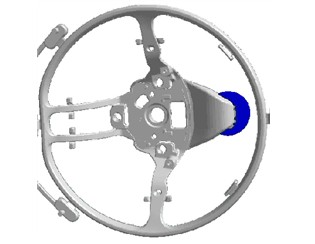

6 u9 M' C' f5 g6 \( ] a.该方向盘压铸材料为AM50A镁合金,其成分见表1。铸件外径370mm,壁厚不均匀,盘心构造非常复杂,有多长凸台和通孔,轮缘和盘心由4根轮辐衔接。 ) ^' L/ n$ ~% H, K T

表1 AM50A合金的化学成分 ω(%)

* ]" ]# T1 G) J9 J) P& {, h' D ?

$ e! `" h. S/ C% E. ^元素 | AI | Mn | Zn | Si | Cu | Ni | Fe | Mg | 含量 | 4.5~5.5 | 0.28~0.50 | ≤0.2 | ≤0.01 | ≤0.008 | ≤0.001 | ≤0.004 | 其他 |

# {" x) V. J) K& Q) U # {" x) V. J) K& Q) U

图1 压铸实体外型3 z: [% u( R7 k5 x: B

: e$ F, ^: @! s; Vb.在设计工艺之前思索压铸参数设定为:400T压机上消费,产品重量:564.5g

C" F; D4 [6 ]1.冲头直径60mm,2.镁液温度为680℃,3.模具温度为220℃,4.压射第一阶段速度为0.1m/s, 压射第二阶段速度为4m/s. 压射第三阶段速度为35m/s.5.液体在料筒里冲头跟踪长度为400mm.6.料头厚度为40mm.7.填充率为52%。 在压铸消费中横向轮辐与轮缘相交处的2个位置容易呈现氧化物夹杂、卷气等钱缺陷。根据压铸工艺参数和材料参数设置,在软件中设置相应的初始条件和边境条件来优化模具工艺设计。经理论计算:冲头直径60mm,填充率为52%是合理的参数设定。填充率在50%左右可以防止产品里在压铸过程中裹气。进步产品的致密度。进步废品率。 V, O" ^3 ?7 Q$ T4 V$ `0 a/ @7 |

B.模拟分析及设计优化# ?/ _& u. I, g5 T/ n' W& U

2.1 工艺方案的充型模拟分析

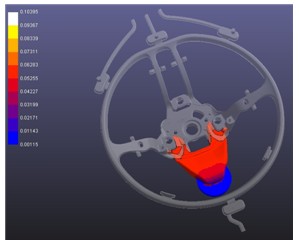

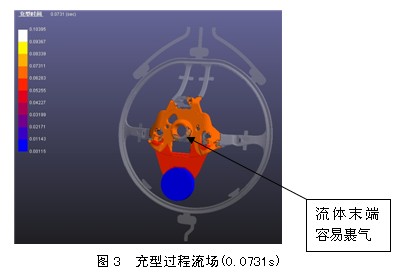

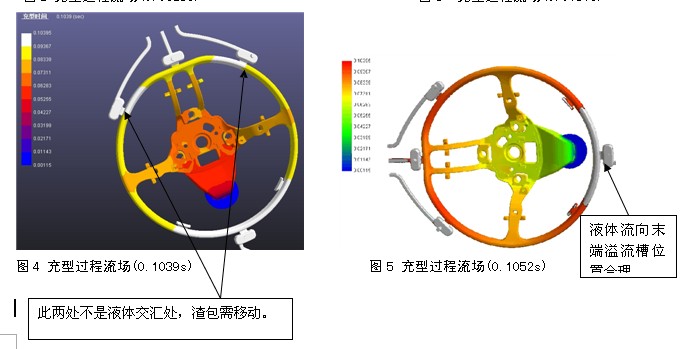

% G+ @. O4 [ h' U 如图2所示,产品充型过程流场(0.0628s)时液体流情况,从图片上看这阶段流向可以。如图3所示,在产品充型过程流场(0.0731s)时液体流情况,从图片上看这阶段,箭头指的位置容易裹气。此处假设不影响气密度就不需求修正。假设此处有气孔或沙眼呈现,此处需做一个排气和排渣包。如图4所示,在产品充型过程流场(0.1039s)时液体流情况,从图片上看这阶段渣包的位置放的不是很理想,需求重新挪动渣包位置到两股液体交汇处。如图5所示,在产品充型过程流场(0.1052s)时液体流情况,从图片上看这阶段渣包的位置放的比拟理想,是两股液体交汇处。

5 s% A5 a* F# R3 u O原工艺方案的经过充型模拟分析:从流场的模拟结果看出,充型过程整体流态比拟平稳,但在金属液冲击型壁和液流交汇处还是呈现了一些卷气现象。金属液经过内浇口后先充溢盘心区域,然后经过4根轮辐流向轮缘,在两根横向轮辐和轮缘衔接处完成对型壁的冲击后分红上下两股,所以在轮缘上位于横向轮辐和纵向轮辐的两个部位以及轮缘的顶端将会呈现两股液流的交汇。容易产生涡流裹气现象,是气体和金属氧化物最集中地域域,应在交汇处设置溢流槽。

7 {. W$ f4 L: S; o: B, K " a3 y) T4 g& y7 T1 ]

5 m# p4 T5 g1 d! P7 S2 D! } 5 m# p4 T5 g1 d! P7 S2 D! }

/ u) C7 D% c$ y/ { C

图2 充型过程流场(0.0628s) 0 u8 x8 P3 O' z3 P

' y: H4 S1 H0 C5 A7 M" K& u ' y: H4 S1 H0 C5 A7 M" K& u

; D; v6 E. K1 F

2.2 工艺系统和溢流槽参数优化

; R8 ?" D1 G0 x2 U 经过对方向盘充型过程流场的认真观察和分析,制定了改良方案。

: ?" U: u0 a" b, l: q9 S; S 方案:将轮缘上方的2个溢流槽向上挪动到金属液流交汇的位置;末端溢流槽截面积加大,是模具成型部位的气体和液渣顺利排到溢流槽中。进步产品的气密度和进步产质量量。5 r, R3 v2 n7 q z1 x

( Q; R& K! V' U. M# O

- |& Z( H Y2 q- g1 m" m8 g% v

6 ]2 d: w4 ^2 g" J- ]8 {: ?. s# p( E' KC.结论8 W6 h5 v/ ?1 J1 K# z5 m

应用铸造模拟软件ANYCAST对方向盘的充型过程停止了模拟,从模拟结果中氧化物夹杂的分布可以看出和理论铸件情况契合。所以流场的模拟结果可以作为设计压铸莫浇注系统和溢流槽设置的参考根据。3 j. x6 s' w( U" V: J

改良设计工艺和溢流槽位置可以大幅度减少原工艺方案中由于溢流槽位置设置不合理而构成的氧化物夹杂等缺陷。模具工艺设计好后经过CAE模拟来考证设计方式.并且经过科学方式停止分析修正设计参数,经过几次CAE模拟后得出的数据应该比拟接近理论消费数据。CAE模拟最大的优点就是从笼统的理念上升到直观的平面数据

. a3 z8 X( k' q4 ~ |

|关于我们|sitemap|小黑屋|Archiver|手机版|UG网-UG技术论坛-青华数控模具培训学校

( 粤ICP备15108561号 )

|关于我们|sitemap|小黑屋|Archiver|手机版|UG网-UG技术论坛-青华数控模具培训学校

( 粤ICP备15108561号 )