薄壁深腔类零件在整体抠制加工时,加工余量大,材料容易变形。本论文分析了加工中的容易出现的难点问题,提出了工艺中的处理方案。从高速加工技术的应用、零件的整体刚性和刀具的优化、进刀方式和走刀轨迹的优化、圆角加工时刀具路径优化和切削方法的选择几个方面来进行分析研究。

2 k0 g- N& b9 O' z* }! P0 h1 w \' W9 E. P9 N2 [. x0 W

9 M8 w& w* i& a! y/ Y+ D 薄壁深腔类零件广泛用于一些仪表产品的箱体当中,在以前的加工中经常使用焊接式的机箱,但是由于焊接式机箱在焊接后容易变形,在加工之前必须由钳工校正。而且焊接机箱刚性差,在加工时必须采用专用工装或组合工装来增加工件的刚性。无论是钳工校形还是加工中心补充加工,其加工难度都很大。现在随着随着仪器仪表向小型化方向发展,一些小型机箱采用整体抠制的方法来完成。为了提高效率和保证它的加工精度,在加工中经常采用数控机床加工。 1加工难点 薄壁类零件采用整体抠制加工时,加工余量大,材料容易变形。传统的加工方法是采用大直径的整体铣刀粗铣,再用较小直径的立铣刀精铣。由于型腔较深,在加工中,刀具的悬伸比一般超过了5:1,有的甚至达到了15:1,刀具刚性很差,再加上有的工件本身的结构工艺性也很差,因此,在加工中往往会出现颤刀和让刀现象,使工件壁厚不均匀,加工底面时,即使采用了很小的下刀螺旋角度,也会产生折刀现象,严重影响了工件的表面质量和加工效率,甚至造成零件的报废。在精铣时,虽然采用了多次进刀,但由于刀具直径太小,悬伸比更大,颤动更加厉害,特别是底面圆弧处,由于刀具的受力突然增加,往往出现断刀现象,导致零件报废。 2工艺中的处理方法 通过对工件和刀具的理论分析,结合试制零件过程中的一些摸索经验,我们在加工中采取以下几种解决方案。 2.1 高速加工技术的应用由于薄壁深腔类零件进行整体抠制的时候,加工的余量很大,为了提高加工效率,采用高速加工。高速切削是一种轻切削方式,每刀切削排屑量小,切削深度小,但切削速度大,进给速度较传统的方式高5-10倍,随着切削速度的提高,切削力下降,随切屑带走大部分的热量,能获得较好的表面质量。并且现在很多薄壁深腔类零件用做航空航天上,表面质量要求高,不允许有比较明显的变形,因此采用数控机床高速加工,是一种较好工艺方法。 2.2 零件的整体刚性和刀具的优化应用高速加工切削技术加工薄壁零件的关键在于切削过程的稳定性。实践证明,随着零件壁厚的降低,零件的刚性会急剧减小,加工变形增大,容易发生切削颤动,影响零件的加工质量和加工效率。为此,我们提出了充分利用零件整体刚性的刀具路径优化方案。在切削过程中,尽可能地利用零件的未加工部分作为正在铣削部分的支撑,使切削过程处在刚性较佳的状态。对于侧壁的加工,在刀具能够承受的范围内,尽量采用增加切宽(ae)、减小切深(ap)的方法。 充分利用零件的整体刚性(见图1a图),为防止刀具对侧壁的干涉,可以选用或设计特殊形状的铣刀(比如现在比较通用的缩颈圆鼻刀),以降低刀具对工件的影响(见图1b图)。对侧壁的加工,尽量采用较大直径的刀具来加工,以保证刀具的刚性和稳定性。

2.3 进刀方式和走刀轨迹的优化矩形薄壁零件的深型腔加工,铣刀从工件中间位置倾斜(或螺旋)下刀,在深度方向铣到最终尺寸,然后走刀由中间向四周螺旋扩展至侧壁。该方法较为有效地降低了切削变形及其影响,降低了由于刚性降低而发生切削振动的可能,零件的质量和加工效率也有了显著提高。 薄壁深腔类零件在整体抠制加工时,加工余量大,材料容易变形。本论文分析了加工中的容易出现的难点问题,提出了工艺中的处理方案。从高速加工技术的应用、零件的整体刚性和刀具的优化、进刀方式和走刀轨迹的优化、圆角加工时刀具路径优化和切削方法的选择几个方面来进行分析研究。 y y( N4 E9 S- \

2.4 圆角加工时的刀具路径优化一般的刀具路径,采用的都是等切厚切削,即在一次走刀过程中,径向切深为一定值。但是,在圆角过渡处加工问题较大,在高速加工薄壁结构件时问题尤为显著,可以发现,刀具在圆角处的切削力有显著的突变。我们在试切时发现,刀具在圆角加工时有振动,并且有伴有摩擦刺耳的声音。因为圆弧切削是二轴联动,不能仅改变其中一个方向的铣削参数,在圆弧处最容易出现断刀现象。 针对圆角加工问题,我们提出细化圆角刀具路径的方法。在等切厚时,当刀具由直线走刀过渡到圆弧走刀时,切入角θb会增大。  对应公式如下: 对应公式如下:

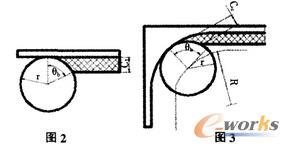

! h4 A0 ]& i7 N$ A3 t& O 直线切削时(图2) cosθb=1-C1/r" W0 i8 `$ R& A; H: K

圆角切削时(图3)cosθb=1-Cc/r-Cc(r-0.5Cc)/rR

* O& e; ^: G$ u, v 式中θb――切入角

7 ]5 } H7 i( a C1――直边铣削时的径向切深9 _0 ^- ^% h5 m6 \2 P' u4 k0 N

Cc――圆角铣削时的径向切深

$ j# l% u6 v9 X a: V, l Z0 ` r――铣刀半径

+ W$ y: b' P; \) x0 ?- h# I R――刀具中心轨迹在圆角处的半径 显然,当C1=Cc时,刀具由直线走刀过渡到圆弧走刀的时候,由于切入角的增大而使刀具与工件的接触面积增大,从而引起切削力的突然增大并容易产生震动。切削力的突变造成刀具和工件的加工变形增大,零件的尺寸误差加大,而切削力的震颤则会在圆角处产生振纹,影响零件的加工质量。为了解决这种问题,我们可以对刀具路径进行优化,可以通过手动改变切削参数,来达到优化的效果。也可以通过CAM软件(如ug等)来设定好加工路线,这样比手工编制更快捷,这也是今后机械加工的趋势。 2.5 加工方法的选择工件在试切时,我们发现顺逆的效果要比逆铣时好。因为逆铣时,切削厚度是由薄到厚,在切削刃刚接触工件时后刀面与工件之间的摩擦较大,容易引起振动,在拐角处会出现严重的斜向振纹;顺铣则刚刚相反,虽然顺铣的切削力稍大于逆铣的切削力,但是在切削拐角处不会产生明显的振纹。不过顺铣时切削厚度是由厚到薄,对工件和刀具的冲击力较大,在加工时尽可能减少刀具的悬伸长度和增加工件的刚性。3典型零件铣削加工时工艺处理方法 图4就是一个典型的薄壁深腔型零件(由于是军品零件,为了零件的保密性,省去尺寸和表面粗糙度),制定的工艺路线为:先将零件粗铣一个129×103的通腔,然后进行一次热处理,这样既保证了零件在精铣时的刚性,又释放了大部分的材料应力,减小了零件在精加工中过程中的变形。精铣时,先加工较深一侧的型腔,用未加工部分作为支撑,保证零件的整体刚性。先用?准6的加长钻头(160mm长)钻出六个安装用的孔(这六个孔分布在底面台阶上),再分别选用两把?准20的铣刀加工零件的侧壁,其中一把悬伸较短,加工侧壁的上半部分,另一把?准20的铣刀悬伸116mm,加工侧壁的下板部分,由于刀具直径较大,加工工件侧壁时,刀具还能保持一定的刚性,减少刀具的振动,保证了工件侧壁的表面质量;在铣削型腔圆角时,为了减少工件对刀具的冲击,减小振动,避免在圆角处产生振纹,必须使刀具在切削工件圆角时进行减速,通过CAM软件的参数设定,优化了切削参数(圆角参数优化设定见图4右侧),把切削速度逐步降低到直线铣削时的30%。最后,选用?准12的加长立铣刀进行清角加工,保证工件根部圆角的设计要求,由于工件圆角处已经钻了一个?准6的孔,此时,就可以采用插铣的方式来对工件进行清角。 先加工型腔较深一侧的型腔,使刀具刚性最差时,能最大程度的保证工件的刚性,后加工型腔较浅一侧的型腔时,可以选用直径较小的刀具,刀具悬伸也可以缩短,工件内部用衬垫支撑住,既保证了工件的刚性,又减小了刀具切削力,从而使整个零件在加工过程中变形较小,保证了零件的加工质量。在实际加工中,我们采用了这种方法,取得了良好的效果% ]/ d& G' {* t! F) G! R x

) ~3 U. Z: d0 s: o8 { |

|关于我们|sitemap|小黑屋|Archiver|手机版|UG网-UG技术论坛-青华数控模具培训学校

( 粤ICP备15108561号 )

|关于我们|sitemap|小黑屋|Archiver|手机版|UG网-UG技术论坛-青华数控模具培训学校

( 粤ICP备15108561号 )