|

|

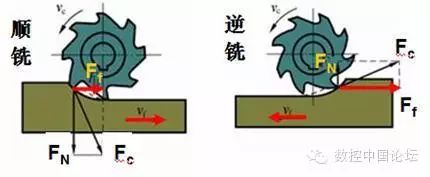

一、如何选用顺铣和逆铣?

0 x0 i) ?( }* _! D2 w

$ O9 @. H6 ]' D- |6 p

& L/ ^* k) P1 M! ]1 H0 @$ a& A# v铣刀与工件接触部分的旋转方向与工件进给方向相同成为顺铣,反之为逆铣。

/ C- N. }1 S, x; b4 ~# y

+ ?" Z) _# b y0 ~

- q# V6 k+ ]5 [7 w7 I& s铣床的螺母和丝杠间总会有或大或小的间隙,顺铣时假如工作台向右移动,丝杠和螺母在左侧贴紧,间隙留在右侧,而这时水平铣削分力也向右,因此当水平铣削分力大到一定程度时会推动工作台和丝杠一起向右窜动,把间隙留在左侧;随着丝杠继续转动,间隙又恢复到右侧,在这一瞬间工作台停止运动;当水平铣削分力又大到一定程度时有会推动工作台和丝杠再次向右窜动。这种周期性的窜动使得工作台运动很不平稳,容易造成刀齿损坏。此外,在铣削铸、锻件时,刀齿首先接触黑皮,加剧刀具磨损;但顺铣的垂直铣削分力将工件压向工作台,刀齿与已加工面滑行、摩擦现象小,对减小刀齿磨损、减少加工硬化现象和减小表面粗糙度均有利。因此,当工作台丝杠和螺母的间隙调整到小于0.03mm时或铣削薄而长的工件时宜采用顺铣。

. z7 Y3 U/ ~4 X' t9 p1 P

5 ]% E7 z5 I+ @$ u2 i

! j% Q; K* `) |" l逆铣时铣削垂直分力将工件上抬,刀齿与已加工面滑行使摩擦加大。但铣削水平分力有助于丝杠和螺母贴紧,使工作台运动比较平稳,铣削铸、锻件引起的刀齿磨损也较小。因此一般铣削多采用逆铣。 书上本来有附图的,关于间隙那一段的,没办法贴上来,就尽量自己想象一下吧,建议还是看看实际加工比较好。

, W% a1 z* f2 o/ U4 R, e7 @& Q5 E; R6 F5 _ [& Y$ @

2 o, f0 d8 L8 x9 _3 C% D. T5 ]

7 O& _/ b, x9 s7 o' i5 e

* W7 K% y! E" `7 d Q' s

二、顺铣和逆铣的特点 顺铣和逆铣的特点:

- x. _ Z6 s" }' ?9 Q3 ?+ d9 a* ^4 i' M/ |) c

1.顺铣时,每个刀的切削厚度都是有小到大逐渐变化的。当刀齿刚与工件接触时,切削厚度为零,只有当刀齿在前一刀齿留下的切削表面上滑过一段距离,切削厚度达到一定数值后,刀齿才真正开始切削。逆铣使得切削厚度是由大到小逐渐变化的,刀齿在切削表面上的滑动距离也很小。而且顺铣时,刀齿在工件上走过的路程也比逆铣短。因此,在相同的切削条件下,采用逆铣时,刀具易磨损。

% K e) f# x, }2 c6 ~2 V+ ?8 ^. r8 M L# e

3 n1 D" K; |8 [2.逆铣时,由于铣刀作用在工件上的水平切削力方向与工件进给运动方向相反,所以工作台丝杆与螺母能始终保持螺纹的一个侧面紧密贴合。而顺铣时则不然,由于水平铣削力的方向与工件进给运动方向一致,当刀齿对工件的作用力较大时,由于工作台丝杆与螺母间间隙的存在,工作台会产生窜动,这样不仅破坏了切削过程的平稳性,影响工件的加工质量,而且严重时会损坏刀具。

: \" F, l6 i, a5 j# j$ F$ Z

/ _3 r$ T! S/ X2 s- Z$ S. y: j# G' z' x* Z

3.逆铣时,由于刀齿与工件间的摩擦较大,因此已加工表面的冷硬现象较严重。 ; \5 y0 y5 ?& z+ {8 A

# `7 T0 o1 ?, f& E: N) e9 n1 ]! u) z1 g5 Y

4.顺铣时,刀齿每次都是由工件表面开始切削,所以不宜用来加工有硬皮的工件。 " d% B9 f# c1 W$ Y" p

6 w, z+ E0 Q3 M

" y$ C& x" T' g, R- l0 m" R6 {

5.顺铣时的平均切削厚度大,切削变形较小,与逆铣相比较功率消耗要少些(铣削碳钢时,功率消耗可减少5%,铣削难加工材料时可减少14%)。% G6 i! ]" |0 w# w( b- G

( L! `. ?- w9 X) ]. @( r3 H7 u: r1 |& F3 R+ w4 y0 q' z9 ?! l% Q

0 }" D' ^+ |$ ]. S. z+ t2 H/ |5 d, C% @9 V; a

三、影响平面铣削的要素

& }7 s) ^) c0 } I: m' g2 {3 Y6 _

4 T' o. T- H: [% q% ]; R为了保证平面铣削的顺利进行,在开始铣削之前,应对整个过程有个清楚的估计。比如要进行的是粗铣还是精铣?所加工的表面是否将作为基准?铣削过程中表面粗糙度、尺寸精度会有多大变化?另外,还需要正确选择铣刀的切削参数。本文分析了需要考虑的重点内容。? ' k8 h4 U O* O. Q

' e% u4 S* {8 p4 l7 g

2 K+ Z0 t$ D$ Q9 J

5 _+ I# j' F9 D! o# }* v7 I

9 z* ?& p# s( T* [6 n四、铣刀刀体的选择3 g! x) k) I8 _; x P8 I: ^' D

/ U: x9 J4 y& e$ ?) D7 b% h+ j

2 J: @) }! z1 X" S: r' Z铣刀的价格比较贵,一把直径为100mm的面铣刀刀体价格可能要超过600美元,所以应慎重选择,以能达到真正适合具体的加工需要。?

9 b& A% k; _. }% W1 Y; z首先,在选择一把铣刀时,要考虑它的齿数。例如直径为100mm的粗齿铣刀只有6个齿,而直径为100mm的密齿铣刀却可有8个齿。齿距的大小将决定铣削时同时参与切削的刀齿数目,影响到切削的平稳性和对机床切率的要求。每个铣刀生产厂家都有它自己的粗齿、密齿面铣刀系列。? 在进行重负荷粗铣时,过大的切削力可使刚性较差的机床产生振颤。这种振颤会导致硬质合金刀片的崩刃,从而缩短刀具寿命。选用粗齿铣刀可以减低对机床功率的要求。所以,当主轴孔规格较小时(如R-8、30#、40#锥孔),可以用粗齿铣刀有效地进行铣削加工。$ j1 e. T" d0 S4 f! M& e

- j& d& `4 L" z0 D% y: N

# {* ]% u* @$ M) U/ k& }粗齿铣刀多用于粗加工,因为它有较大的容屑槽。如果容屑槽不够大,将会造成卷屑困难或切屑与刀体、工件摩擦加剧。在同样进给速度下,粗齿铣刀每齿切削负荷较密齿铣刀要大。 ! k$ Z, i0 s* \6 ? l

- X" q) I d! M; g3 [9 a) S4 ?

0 l3 o/ W1 l+ B$ V& f精铣时切削深度较浅,一般为0.25~0.64mm,每齿的切削负荷小(约0.05~0.15mm),所需功率不大,可以选择密齿铣刀,而且可以选用较大的进给量。由于精铣中金属切除率总是有限,密齿铣刀容屑槽小些也无妨。对于锥孔规格较大、刚性较好的主轴,也可以用密齿铣刀进行粗铣。由于密齿铣刀同时有较多的齿参与切削,当用较大切削深度(1.27~5mm)时,要注意机床功率和刚性是否足够,铣刀容屑槽是否够大。排屑情况需要试验验证,如果排屑有问题,应及时调整切削用量。?

, O7 e. F- Z* D3 e4 M9 @0 e# A, S& s0 a

+ B5 |/ n# q, Y) j7 z- q2 m五、刀片的选择 3 o( q1 t* K4 D( P" b

6 b z% t5 A) M. Q J2 x7 R8 Z

- u; d( X, G W8 h, M% b某些加工场合选用压制刀片是比较合适的,有时也需要选择磨制的刀片。粗加工最好选用压制的刀片,这可使加工成本降低。压制刀片的尺寸精度及刃口锋利程度比磨制刀片差,但是压制刀片的刃口强度较好,粗加工时耐冲击并能承受较大的切深和进给量。压制的刀片有时前刀面上有卷屑槽,可减小切削力,同时还可减小与工件、切屑的摩擦,降低功率需求。但是压制的刀片表面不像磨制刀片那么紧密,尺寸精度较差,在铣刀刀体上各刀尖高度相差较多。由于压制刀片便宜,所以在生产上得到广泛应用。

% e; T/ e; M2 z' ^1 m; f1 G8 g6 y$ ^/ f

G' d4 y) T! |7 d3 { q* W

对于精铣,最好选用磨制刀片。这种刀片具有较好的尺寸精度,所以刀刃在铣削中的定位精度较高,可得到较好的加工精度及表面粗糙度。另外,精加工所用的磨制铣刀片发展趋势是磨出卷屑槽,形成大的正前角切削刃,允许刀片在小进给、小切深上切削。而没有尖锐前角的硬质合金刀片,当采用小进给、小切深加工时,刀尖会摩擦工件,刀具寿命短。磨过的大前角刀片,可以用来铣削粘性的材料(如不锈钢)。通过锋利刀刃的剪切作用,减少了刀片与工件材料之间的摩擦,并且切屑能较快地从刀片前面离开。

+ W2 M3 l! H; ?- V3 D! C$ ~9 O- ~( J

作为另一种组合,可以将压制刀片装在大多数铣刀的刀片座内,再配置一磨制的刮光刀片。刮光刀片清除粗加工刀痕,比只用压制刀片能得到较好的表面粗糙度。而且应用刮光刀片可减小循环时间、降低成本。刮光技术是一种先进工艺,已在车削、切槽切断及钻削加工领域广泛应用。

% ?8 H( W# T. R$ ^/ M: o, v+ L) {) ~

3 T9 g+ J8 `! l( w! b a9 D* p2 O* e

六、冷却和涂层 ' {7 K) G. z4 V; |" n, A+ t* _

8 H/ E& U0 [4 q

平面铣削是否要冷却,存在争议。当用一个大直径面铣刀铣削时,冷却液难以喷到整个铣刀。特别是铣削属于断续加工。刀片在频繁地切入、切出,实际上冷却液达不到刀尖,而是刀尖切入时被加热,切出时被冷却。这种很快地加热、冷却,极易引起热裂纹。如果刀片出现裂纹,并且在切削时从刀片座中落下,刀体将会受到严重的损坏。?

! @% v) a8 f D3 }' J3 I, t; K8 M现代的刀具涂层能使温度裂纹产生的概率大大降低,更加促进了干式切削的发展。特别是TiAlN涂层刀具很适合于干式切削。因为当切入金属时,切削的热量使TiAlN表面发生化学变化,产生了更硬的物质。# h/ q- T" |- a1 ]* M2 `- A2 f! M

1 D, I9 g4 s0 m0 L

% E, k J: \- V8 k- O3 c5 ~+ C* G# v干式切削的优点是,操作者可以看清切屑实际的形状和颜色,为操作者提供了评定切削过程的信息,由于工件的化学成分不同,发出的信息也不一样:当加工碳钢时,形成暗褐色切屑,说明采用切削速度适当;当速度进一步提高,褐色切屑将变成蓝色。如果切屑变黑,表明切削温度过高,此时应降低切削速度。 不锈钢的导热率较低,其热量不能很好地传至切屑,所以加工不锈钢应选用适当的切削速度,使切屑带有淡淡的棕褐色。如果切屑变成深褐色,表明其切削速度已达最高限度。有时,为避免刀瘤,加工不锈钢切削热又是需要的。另外,冷却液会使切屑冷却太快而熔合在刀片上,导致刀具寿命降低。: Y2 C- P7 {: ], y% ?

v. `& ~" c {& ?7 ?

过高的进给量会引起材料的堆积,而进给量过低又会使刀具与工件发生摩擦,也会导致过热。 干切的目标是调整切削速度与进给量,使热传到切屑而不是工件或铣刀上。因此,应避免使用冷却液,以便观察飞溅的切屑,适当地调整主轴速度和进给量。热切屑意味着热量没有传到零件和刀具上,不会发生热裂纹,从而延长了刀具寿命。但当加工易燃性的材料(如镁和钛)时,应注意冷却并备好灭火设施。0 ^" I) _' g( O% I5 ?; |& w5 O

: |* Q1 r5 R# y* u% H: H1 g2 N

6 p5 z& D" ^& m v- ~, w9 p$ m! d值得一提的是,当干切时,在螺纹/铣刀体的结合面应涂少量防止“咬死”(难以拆卸)的化合物也很重要,但要注意不要带进污物,否则会影响铣刀的安装精度。?

5 c: [ S: X& q, N u) i% U$ {1 ^6 a; i6 V- s) _

" k) _3 n. o! B# ^4 ]七、顺铣和逆铣 2 k! f: F& C, ?+ R, _" Q

u! L) W9 ]; y, r" E! F

4 E1 c* y* u4 P5 l+ {

大多数平面铣削都是在带有丝杠或滚珠丝杠的轻型机床上用逆铣方式来完成。但是,应尽量采用顺铣,这样会取得更好的加工效果。因为逆铣时,刀片切入前产生强烈摩擦,造成加工表面硬化,使下一个刀齿难以切入。当顺铣时,应使铣削宽度大约等于2/3铣刀直径,这可保证刀刃一开始就能立即切入工件,几乎没有摩擦。如果小于1/2铣刀直径,则刀片又开始“摩擦”工件,因为切入时切削厚度变小,每齿进给量也将因径向切削宽度的变窄而减小。“摩擦”的结果使刀具寿命缩短,对于硬质合金刀具,增加每齿进给量和减小切削深度是比较有利的。所以粗铣时,若径向切削宽度小于铣刀半径时,增加走刀量,其刀具寿命将会提高,加工时间随之缩短。当然,精铣需要工件表面光洁,所以应限制走刀量。?

4 _" j4 t) f B( ]8 n/ @5 w

- e( r8 w/ v. ~2 O0 C$ k

, m0 Q k0 m V; ]/ u试调这一径向铣削宽度,确定铣刀直径与径向铣削宽度之比的工作,最好在高精度机床上进行,以便在调整比率的同时,观察其工件表面粗糙度的变化。

% h) |, w2 p0 s3 p! M. _+ R/ B0 P

7 C2 ]) s" k& l, n/ R

% `! [2 |7 q6 S) \

% ?5 P/ |: f, K! H7 {& x

八、铣削效率的评价 : d4 n" f% v: p" s: r+ C

J `( M/ M# x R0 p% r

1 G$ n! S6 u, ?+ l

面铣工作效率可以用多种方式衡量,一种是通过确定每分钟金属切除量,即:WOC(切削宽度)×DOC(切削深度)×FR(走刀量)。如:3(WOC)×0.150英寸(DOC)×3.5英寸/minFR=15.75立方英寸/分。金属切除率表示的是切下的金属体积,所用的机床功率能否达到这个切除率要取决于被加工金属的硬度。因而有另外一种衡量方法,就是直接计算铣削所需动率。它等于:金属切除率×材料硬度系数。

4 c8 b4 W, v0 v

% r$ }# q! e/ e# }2 Z" t# W

+ c! p0 O* f. F% I0 {如:铝硬度系数约为0.3,则所需功率为15.75×0.3=4.725(马力);4140钢硬度系数约为0.7,所需功率为15.75×0.7=11(马力),硬度系数可查有关手册、资料。速铣削铝合金时表面质量影响因素 。

4 E/ {; `: X" l9 U |

|

|关于我们|sitemap|小黑屋|Archiver|手机版|UG网-UG技术论坛-青华数控模具培训学校

( 粤ICP备15108561号 )

|关于我们|sitemap|小黑屋|Archiver|手机版|UG网-UG技术论坛-青华数控模具培训学校

( 粤ICP备15108561号 )