本帖最后由 mold0001 于 2017-5-31 10:11 编辑 : j! h7 ], c* L8 I0 ~+ Q

$ A" D4 @' L; }) P8 `* ~山外有山人外人-模具冷却功夫自有高下|飘飘何所似,天地一沙鸥 – 徐老师谈天说地、言古论今2017-04-29 徐昌煜 问鼎模塑

+ v/ A3 t3 z \" c( E* p7 T2 H8 j, e9 e

微信扫一扫 : `5 g! C8 N2 a' q+ v! j* a

关注该公众号 ( \* l7 v; R$ c2 T/ v( Y

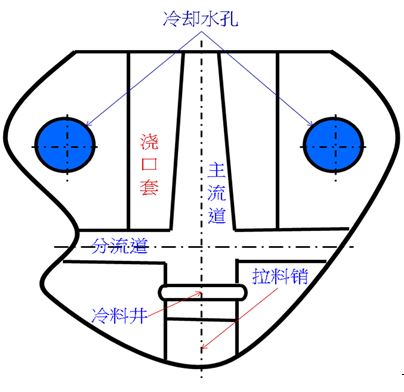

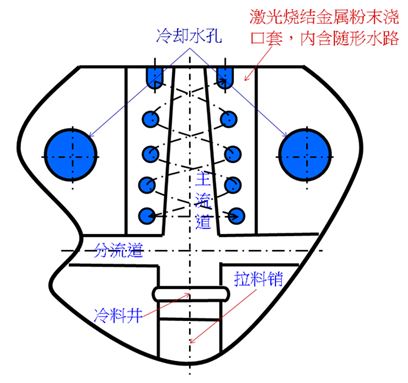

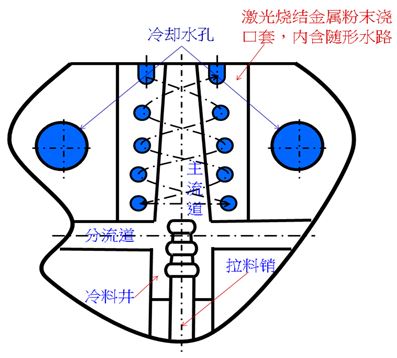

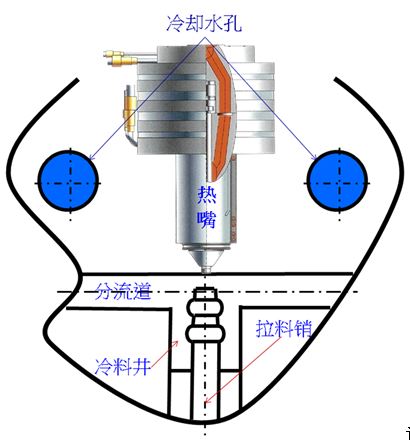

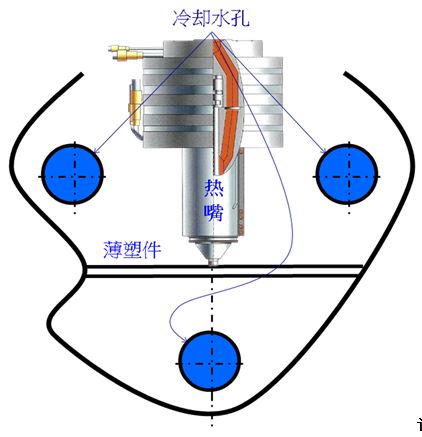

山外有山人外人 -模具冷却功夫自有高下- 徐昌煜 2017年4月27日 注塑件薄壁化后,主流道(sprue)的冷却时间往往决定了周期时间的长短。 设计一(见下图)是一传统的浇口套设计,主流道要靠浇口套外的冷却水孔冷却,这是一间接冷却(indirect cooling) - 主流道的热量传到浇口套外的冷却水孔要经过浇口套和模板(或模仁)之间的界面(interface),而该界面内难免夹气,散热的效率低。 设计一 设计一 设计二(见下图)的浇口套是以激光烧结金属粉末而成的,内含随形水路。 主流道的热量传到浇口套内的双螺旋随形水路并未经过任何空气间隙。此乃直接冷却(direct cooling),冷却效率较设计一为高。 然而,主流道的根部太粗,其中的热量不容易传出,冷却时间仍然太长。  设计二 设计二冷却时间与塑胶最大厚度(或直径)的平方成正比,主流道的根部是塑胶最粗厚的部分,如果不打薄,其中的热量不易散出,冷却时间就难以缩短。 设计三如下图所示:拉料销伸入主流道的底部将其掏空,此一根部的有效厚度就大为减小,冷却时间比设计三大为缩短。  设计三 设计三设计三的冷却时间虽已大为改善,但是,山外有山,人外有人 ---下图的设计四是以热流道的热嘴取代冷流道的主流道,热嘴的灌口直逼分流道,这么一来,设计三中拉料销上头仍然厚实的塑胶部分也消失了,需要冷却的最厚塑胶只剩下较细的分流道部分,所以,冷却时间的进一步缩短自在料中。  设计四 设计四设计四可谓得意之作了---看官且慢!不是才说的:「山外有山,人外有人」吗 ? 有人看到分流道比起塑件的薄壁还是厚得多,于是有了以下的设计五:热嘴单刀直入型腔。 这么一来相对较厚的分流道也不之见了,冷却时间的缩短真可谓登峰造极矣 !  设计五 设计五我的一位得意弟子张廷军曾经针对下图所示之ABS薄(1.6mm厚)件模具,以moldflow分别模拟了设计一、三和五之冷却。 模仁内冷却水孔直径8mm,浇口套内随形水路直径3mm,冷却水入口温度25 ˚C,冷却回路在模具内的压力降是0.1bar。 下表比较了设计一、设计三和设计五的冷却时间,其间差异可大了 ! 7 U) V! M# x8 B

| 冷却时间# \% Y% T* `( M+ X2 J4 b; _

| 设计一(传统之间接冷却浇口套)

4 t/ S+ {% ^! @7 X2 I3 S | 25.5秒(0% reduction)* z' U, @7 L8 w1 ~

| 设计三(浇口套内加双螺旋随形水路+主流道底部掏胶)7 m' v; L U/ k, I5 g9 v+ G8 q- Q

| 16.7秒(34.5% reduction)2 M2 G+ p) f3 n* O# E

| 设计五(热嘴直接进胶型腔)

2 I2 V# j, u4 a- S; J. E# M | 5.2秒(79.6% reduction) 4 g2 ^/ E3 ]6 n P) W

|

人比人,气死人。 不发奋图强、力争上游,能活吗 ?

& u9 j, J/ j- U" v+ [3 ^/ v: T- K r* R9 j9 ]6 ?

; V/ n3 j, m$ P1 a: e4 Q6 e

8 G6 `+ V+ t: \/ X8 T

|

|关于我们|sitemap|小黑屋|Archiver|手机版|UG网-UG技术论坛-青华数控模具培训学校

( 粤ICP备15108561号 )

|关于我们|sitemap|小黑屋|Archiver|手机版|UG网-UG技术论坛-青华数控模具培训学校

( 粤ICP备15108561号 )