|

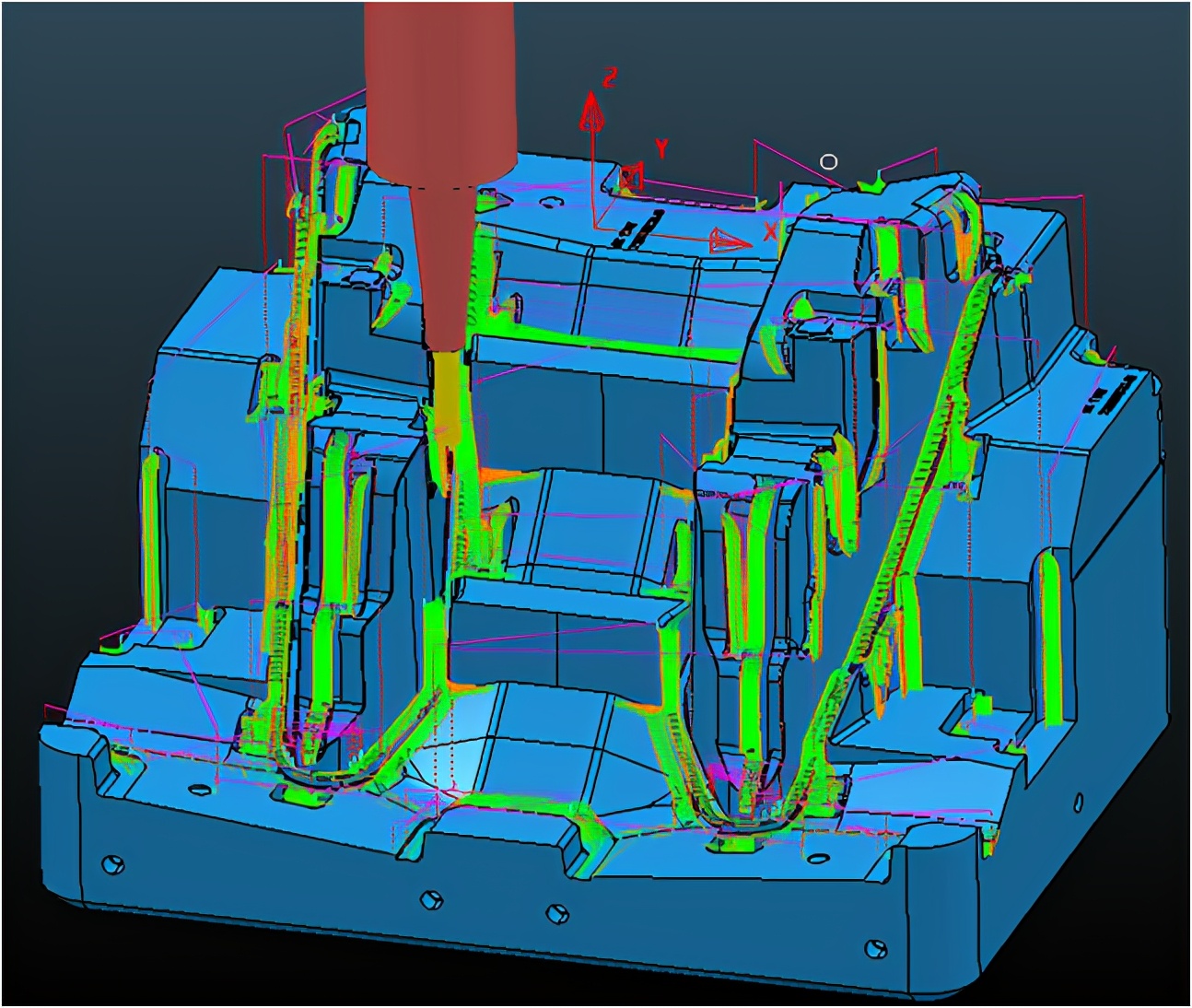

作为一名CNC编程工程师,首先需要对刀具和数控机床的使用非常熟悉,否则一切将是纸上谈兵。编程前,首先要对模型进行分析,如模具的加工需要使用哪些设备,哪些部位数控加工不到而需要拆铜公,应使用多大的刀进行开粗,多大的刀进行精加工(精光),刀具是否足够长或刚度是否达到要求等。  # k* c2 U0 j6 O) g # k* c2 U0 j6 O) g

! ]1 d% F: R9 R* C

5 W9 Y% D. f6 Z" r

9 B% {7 b$ V8 g$ E& L刀具的认识与选择 1. 刀具的认识 数控加工刀具必须适应数控机床高速、高效和自动化程度高的特点,一般应包括通用刀具、通用连接刀柄及少量专用刀柄。刀柄要连接刀具并装在机床动力头上,因此已逐渐标准化和系列化。数控刀具的分类有多种方法。

3 t* N0 L" a3 g* V% A' Z' N

( c5 ^2 r# Z- s9 D/ Y. b; [ 3 R8 f' d0 ^6 _/ x7 H 3 R8 f' d0 ^6 _/ x7 H

8 u0 h; s p- M+ D& m

根据刀具结构可分为: (1)整体式。 (2)镶嵌式,采用焊接或机夹式连接,机夹式又可分为不转位和可转位两种。 (3)特殊型式,如复合式刀具、减振式刀具等。 9 F0 Q. b% Y8 u! Z$ m

根据制造刀具所用的材料可分为: (1)高速钢刀具 (2)硬质合金刀具 (3)金刚石刀具 (4)其他材料刀具,如立方氮化硼刀具、陶瓷刀具等。

. P7 E* f) g9 a6 O3 a' n为了适应数控机床对刀具耐用、稳定、易调、可换等要求,近几年机夹式可转位刀具得到广泛的应用,在数量上达到整个数控刀具的30%~40%,金属切除量占总数的80%~90%。

+ [& L" g) f% V, E H& U. x* g$ o" P( L: `

数控刀具与普通机床上所用的刀具相比,有许多不同的要求。主要有以下特点: (1) 刚性好(尤其是粗加工刀具)、精度高、抗振及热变形小 (2)互换性好,便于快速换刀 (3)寿命高,切削性能稳定、可靠 (4) 刀具的尺寸便于调整,以减少换刀调整时间 (5) 刀具应能可靠地断屑或卷屑,以利于切屑的排除 (6)系列化、标准化,以利于编程和刀具管理  + P! d. J4 @/ o/ v i + P! d. J4 @/ o/ v i

7 Z: y- T0 T( p( f, p$ B" X: C/ d从刀具材料和使用性能上主要分为白钢刀、飞刀和合金刀。在工厂实际加工中,较常用的刀具有D63R6、D50R5、D35R5、D32R5、D30R5、D25R5、D20R0.8、D17R0.8、D13R0.8、D12、D10、D8、D6、R5、R4、R3、R2.5、R2、R1.5、R1和R0.5等。

. R$ o+ ?' J' G( {2 D(1)平底刀:主要用于粗加工、平面精加工、外形精加工和清角加工。其缺点是刀尖容易磨损,影响加工精度。 (2)圆鼻刀:主要用于模胚的粗加工、平面精加工和侧面精加工,特别适用于材料硬度高的模具加工,开粗时优先选择圆鼻刀。 (3)球刀:主要用于非平面的半精加工和精加工。 1 }) x9 u: ]2 e, d

2. 刀具的选择 在数控加工中,刀具的选择直接关系到加工精度的高低、加工表面质量的优劣和加工效率的高低。选择合适的刀具并设置合理的切削参数,将可以使数控加工以较低的成本和较短的时间达到**的加工质量。总之,刀具选择的总原则是:安装调整方便、刚性好、耐用度和精度高。在满足加工要求的前提下,尽量选择较短的刀柄,以提高刀具加工的刚性。

|8 J' o# F* o/ n, z( s0 ^8 @% E) E. ~& e* B7 E

选择刀具时,要使刀具的尺寸与模胚的加工尺寸相适应。如模胚的尺寸是80×80,则应该选择D25R5或D16R0.8等刀具进行开粗;如模胚的尺寸大于100×100,则应该选择D30R5、D32R5或D35R5的飞刀进行开粗;如模胚的尺寸大于300×300,则应该选择直径大于D35R5的飞刀进行开粗,如D50R5或D63R6等。另外,刀具的选择还要考虑机床的功率,如功率小的数控铣床或加工中心,则不能装大于D50R5的刀具。 在实际加工中,常选择立铣刀加工平面零件轮廓的周边,选择高速钢立铣刀(白钢刀)加工如直的凸台、凹槽,选择镶硬质合金刀片的玉米铣刀加工毛坯的表面,选择球头铣刀、环形铣刀、锥形铣刀和盘形铣刀加工一些立体型面和变斜角轮廓外形。 (2)白钢刀转速不可过快,进给速度不可过大,光平面时进给率为700mm/min较适宜。 (3)白钢刀容易磨损,开粗时少用白钢刀。 (2)飞刀的刚性好,吃刀量大,较适合模胚的开粗。另外,飞刀光陡峭面的质量也非常好。 8 |: C! H4 F, l3 P6 q2 M9 D) m

|

|关于我们|sitemap|小黑屋|Archiver|手机版|UG网-UG技术论坛-青华数控模具培训学校

( 粤ICP备15108561号 )

|关于我们|sitemap|小黑屋|Archiver|手机版|UG网-UG技术论坛-青华数控模具培训学校

( 粤ICP备15108561号 )