]- Q' H9 l& C

4 X/ c" ~, }5 V4 Q k) t3 [: I, a- I3 e在编程加工中,经常会需要加工一些2D槽的形状,常规的做法可以使用2D平面铣进刀黄线加工,但是有些机台走进刀黄线加工速度过于缓慢,这时就不能再用此方法,那么如何才能做到2D槽一刀流的刀轨,而且没有跳刀,速度也可以使用切削进给率呢?下面跟大家分享一下解决方法。 解决方法: 在NX12加工中,【创建工序】-【mill_planar】,选择第一个【底壁铣】,如下图所示:  5 c: M9 X; `& ?8 N* [ u' [ 5 c: M9 X; `& ?8 N* [ u' [

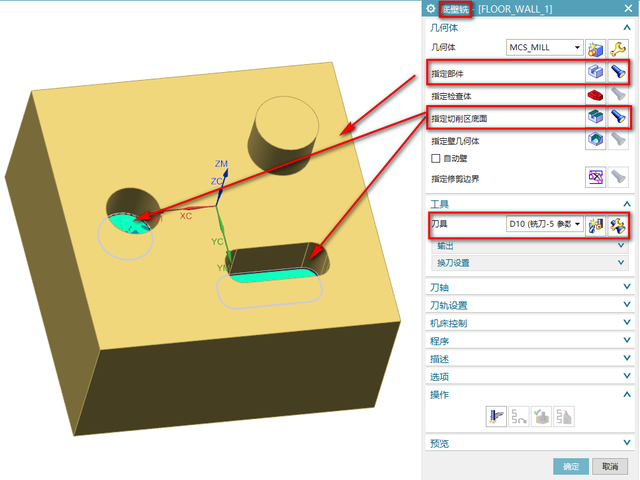

+ Z$ {: Y& D0 b5 a4 E1 t4 X9 @1 {! m在【底壁铣】界面中,【指定部件】选择要加工的工件,【指定切削区底面】选择要加工位置的底平面,【刀具】选用一把D10刀具,如下图所示:  * P( b& G4 c: s/ F * P( b& G4 c: s/ F

" u2 Y3 N- l3 O1 X w r* |' o

使用【测量】命令,选择加工位置的底面到顶面,得到【最小距离15MM】,这个数据需要记录下来,等下设置到【底壁铣】参数里面,如下图所示:  3 I( f8 L6 o S f7 a" }& d. X! O* N1 Z 3 I( f8 L6 o S f7 a" }& d. X! O* N1 Z

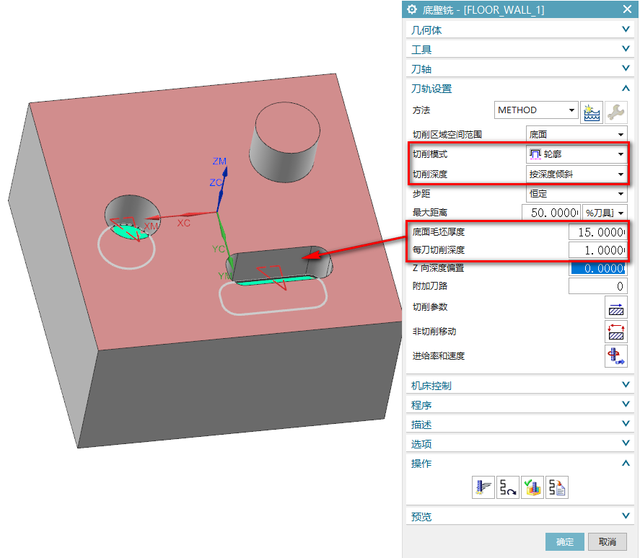

4 H! W4 u) K! P/ k6 {: y& j2 O在【底壁铣】界面中,【切削模式】选择【轮廓】,【切削深度】使用【按深度倾斜】,【底面毛坯厚度】就是刚刚测量的深度15MM,【每刀切削深度】设置1MM,如下图所示:  $ s$ F1 L8 g2 l w( @ $ s$ F1 L8 g2 l w( @

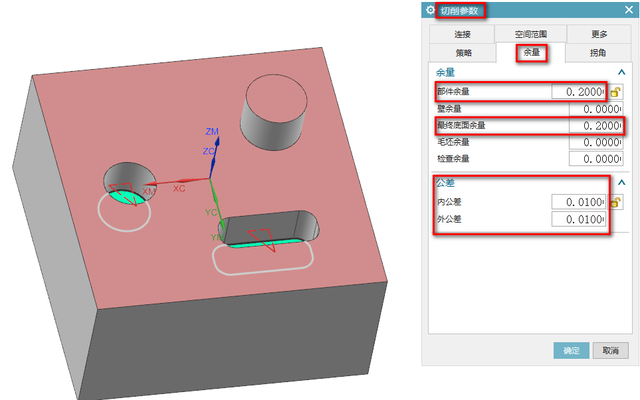

) W: S% i' h+ s5 }6 u打开【切削参数】,【余量】参数,【部件余量】预留0.2,【最终底面余量】预留0.2,【公差】-【内公差0.01】-【外公差0.01】,如下图所示:  & @! C1 q0 J) I, S & @! C1 q0 J) I, S

2 \: E$ j8 y' t3 I+ J# a打开【非切削移动】,设置【进刀】参数,【封闭区域】-【斜坡角度3度】-【高度1MM】,【开放区域】-【进刀类型-圆弧】-【半径30%】-【高度1MM】,点【确定】,如下图所示:  2 w- f. U7 W6 U 2 w- f. U7 W6 U

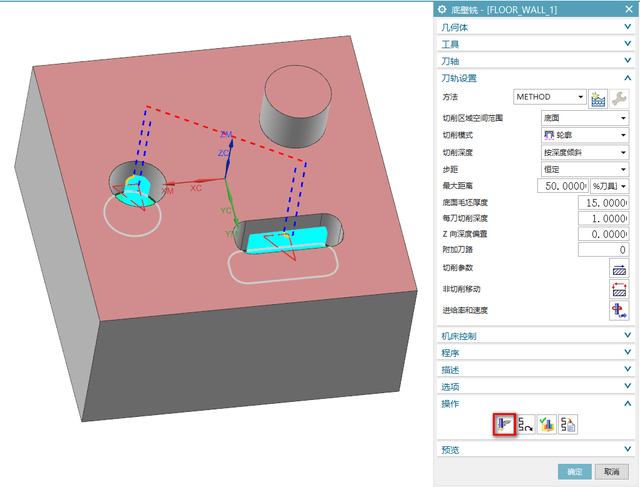

: V& D* T7 _8 ~9 T0 X* Q参数设置完成后,点击生成刀轨,这样就可以实现2D一刀流的刀轨,加工也是按照切削进给率速度,如下图所示:

, ~$ Y% M8 q3 D7 g! [; T4 B# [( }; U% S+ C3 m9 K8 A

|

|关于我们|sitemap|小黑屋|Archiver|手机版|UG网-UG技术论坛-青华数控模具培训学校

( 粤ICP备15108561号 )

|关于我们|sitemap|小黑屋|Archiver|手机版|UG网-UG技术论坛-青华数控模具培训学校

( 粤ICP备15108561号 )