|

|

线圈设计的三维辅助应用1.前言* ~) E, f$ x; `+ ^

传统直流电机电枢线圈的设计是,先理论计算,再根据理论计算值绘制二维投影平面设计图。由于线圈的空间尺寸较为复杂,在设计前期必须先做很多的理论计算。对线圈的直线段、转角区、斜线部分、鼻部、半匝长、跨距以及投影夹角aB等必须明了后才能进行后期的二维绘制。由于理论计算值与实际值之间存在着偏差,线圈的下嵌、空间的有效利用与排列的整齐与否等情况必须等到线圈试制完成并多次试嵌和修改后,才能真正符合现场使用。在这过程中,计算结果稍有更改就必须再次进行核算,耗时耗力即使理论计算精确,仍需要耗费大量的人力、物力、财力。如果采用三维proe结合简单理论计算进行线圈设计可直观地了解线圈结构,有预见性地避免设计中的诸多弊端,达到一次设计、一次成型、一次下嵌的理想境界。3 D9 r/ t- s, [

2.线圈的三维设计

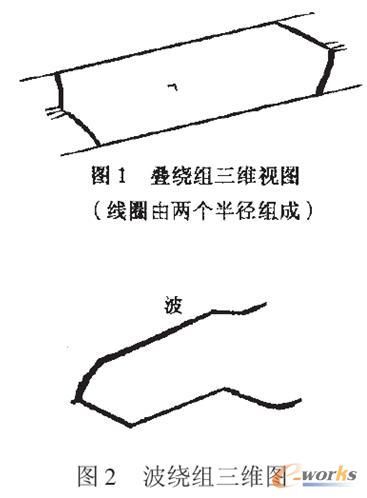

3 q/ u& r- W. g 电枢线圈的绕组形式大部分采用叠绕组和波绕组,蛙绕组由于工艺复杂所以应用极少。本文只针对叠绕组和波绕组进行论述。

2 j& ~" s! s! m# w- E, I 2.1初期理论计算7 r) e: B* O5 }- |4 n

线圈设计前期,必须根据实际使用工况决定线圈的线径、绝缘厚度,并了解如下基本数据:线圈截面积(槽内线圈宽度bw1×槽内线圈高度hw1)、铁芯不齐度与嵌线间隙(二者一般双边共取0.4-0.5mm),槽满率一般取0.75-0.80mm 左右、铁芯外径Da、槽形尺寸(槽高hn、槽宽bn、以及燕尾尺寸)、槽绝缘厚度△1、铁芯长度La、铁芯前端面到升高片距离Ls(可预先选取,视嵌后排列情况而定)、铁芯后端面到线圈鼻部距离Lb、换向片数K、槽数Z、极数2P、层间绝缘厚度 等。6 n7 G! z6 d, @7 O2 f! ?

由此计算出槽节距

1 X7 ]* H0 X R. F9 |9 R; N+ s 线圈下层边中径Dd=Da-2hn+2△1+hw1

. c( p& r; i4 H# h+ F. q. A 线圈上层边中径Du=Dd+2hwl+2

- d, p( x+ K# ^: o( _ (中径指线圈连同绝缘厚度的中心所在圆的直径)/ W- E( p: B" j3 u1 P4 U

2.2 三维计算与分析. V1 W1 O9 u$ @! v" C6 \

2.2.1 叠绕组& y# Z1 X2 t; H

首先在PROE中建立一个坐标系,以其为圆心分别作直径为Dd Du两个曲面(超过线圈跨距即可),同时过圆心再作两个平面D 和W,平面夹角R =360/Z*Yz,后者与前者相交求得两条曲线,该曲线即为线圈在槽内中心线分布所在位置.

9 @9 m2 k* `5 F! j5 H0 }9 Z 过圆心作一个垂直于两个平面夹角中心线的垂直平面作为草绘的参考平面.

( [+ O' b6 l R3 c- B/ M 在参考平面内绘制电枢线圈中心线轨迹并投影Du、Dd两个曲面形成曲线,绘制中注意电枢线圈出槽口长度(一般选15-30mm之间)以及转角区圆弧(一般选R10-R20),同时要注意鼻部距离要减小半个线高以及到升高片槽内的过渡直线段长度(根据现场经验要10-15mm 才能满足嵌线要求,且不容易造成匝短)

i6 B2 ^! {+ B5 W 斜线部分夹角角度需采用参考尺寸,它随转角区R大小、出槽长度以及鼻部与前端过渡直线段长度变化而变化。

; u- d5 y2 P; k# _, ] 选取形成的轨迹曲线,采用扫描生成电枢线圈! 截面绘制应以曲线为中心画出线圈截面形状( 包含绝缘在内)。3 x' Z. s p# F4 J) Z

9 d7 l5 T( E# u 作一个装配图,建一个空零件Part0,再装配电枢线圈,以线圈坐标系为圆心复制Z个线圈,旋转角度为360/Z分析装配后的线圈干涉排列分布等情况,并在零件图中相应调整转角区圆弧、出槽长度、直线段长度等相关尺寸,并随时观察斜线部分夹角角度的变化! 调整合适后,根据三维设计的合理尺寸生成二维平面图。2 j$ O( r6 j. w* y: e

2.2.2 波绕组

3 w2 O/ H0 U' r) s- m, w0 Y$ | 波绕组与叠绕组的设计思路其实是完全一样的,不同的只是Dd、Du两个曲面要超过半圆;前端斜线部分的轨迹需要再作一个垂直于夹角平面A的平面作为草绘平面,进行二次投影后生成轨迹,其与A平面夹角=360/Z*Yz/2在三维设计中还可以把电枢线圈端部引线头位置作更为精准的定位,而且对线圈的半匝长、重量以及展开长度均能准确计算得出,避免线圈在制作过程中下料造成的浪费,同时在嵌线的实际操作中,线圈引线头部以及线圈将更适合于升高片与电枢冲片槽形,使下嵌顺利,线圈的排列也更合理,可有效地降低了线圈绝缘破损带来的质量隐患。) }& v( w x4 ]6 Z: C) d& o" m! x

3 效果与优化

8 z5 X- W k6 j 线圈的三维设计,不仅使过程直观、明确,而且简单、精确;设计周期缩短,节约了成本同时也提高了效率与工作质量。公司在新产品开发中,采用三维设计获得良好效果,满足了线圈设计、制作与电机修理周期;同时,将老产品如:ZDY5 电动轮、GE788、K287等现场中操作有困难的电枢线圈进行了优化设计,使槽满率高、排列困难、嵌后端部较高绑扎时容易造成匝短等现象得到了极大的改善!

8 Q! b+ f, u, P4 d, z 4 结束语

$ N9 M- z( B6 U 三维设计的辅助应用把理论设计、加工以及实际运用有机的结合在一起;也正因为如此,在现代化的今天它才能向人们展示其无尽的魅力! |

|

|关于我们|sitemap|小黑屋|Archiver|手机版|UG网-UG技术论坛-青华数控模具培训学校

( 粤ICP备15108561号 )

|关于我们|sitemap|小黑屋|Archiver|手机版|UG网-UG技术论坛-青华数控模具培训学校

( 粤ICP备15108561号 )